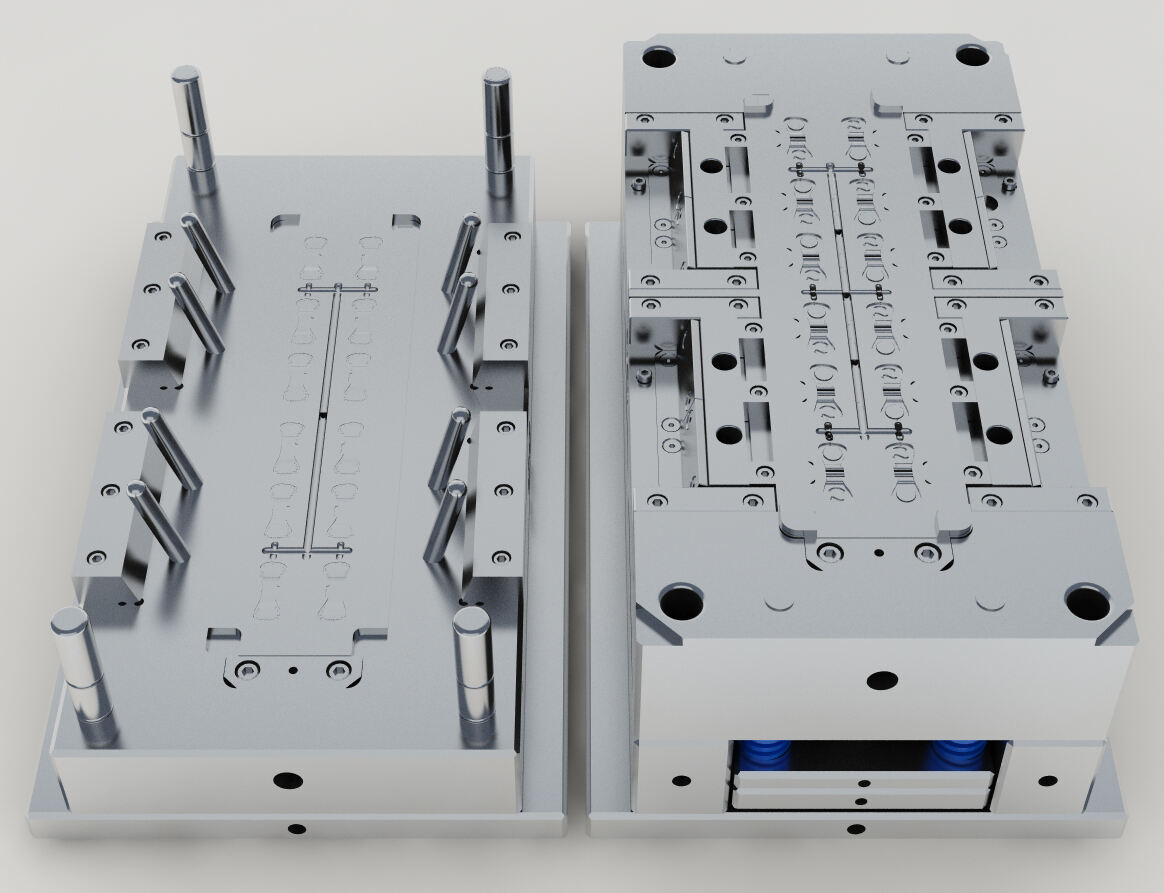

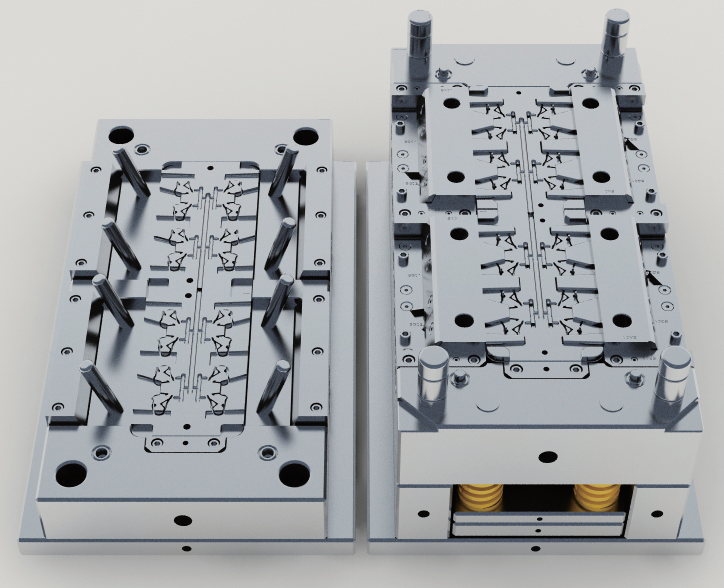

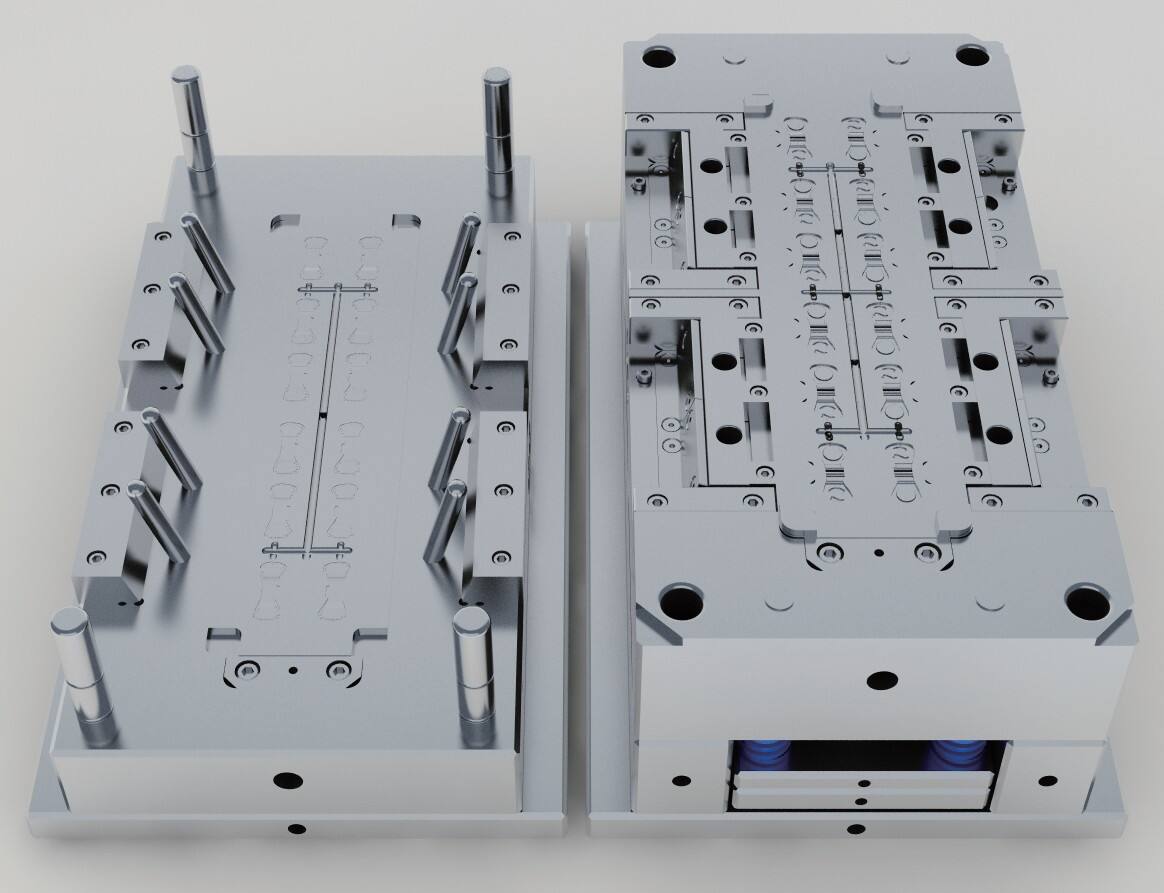

doppelspritzguss

Doppel-Injektionsformen ist ein fortschrittlicher Fertigungsprozess, der die Herstellung komplexer Kunststoffkomponenten mit zwei unterschiedlichen Materialien in einer einzigen Operation ermöglicht. Diese innovative Technik umfasst das sequenzielle Einspritzen von zwei verschiedenen Materialien in eine Formhöhle, wodurch eine nahtlose Verbindung zwischen verschiedenen Polymeren oder Farben entsteht. Der Prozess beginnt mit dem ersten Einspritzvorgang, bei dem das anfängliche Material in die Form gespritzt wird, um die Basiskomponente zu bilden. Sobald diese Schicht teilweise oder vollständig verfestigt ist, dreht sich die Form oder bewegt sich in eine zweite Position, in der das zweite Material eingespritzt wird. Dieses zweite Einspritzmaterial kann eine andere Farbe, Textur oder ein völlig anderes Material sein, was es ermöglicht, einzigartige Kombinationen aus harten und weichen Kunststoffen, verschiedenen Farben oder Materialien mit unterschiedlichen physikalischen Eigenschaften herzustellen. Die Technologie hat die Fertigung in mehreren Branchen revolutioniert und bietet erweiterte Gestaltungsfreiheit, verbesserte Produktfunktionalität und erhöhte Produktions-effizienz. Sie ist insbesondere bei der Herstellung von Gegenständen von großem Wert, die mehrere Material-Eigenschaften erfordern, wie Zahnbürsten mit weichem Griff, Automobilkomponenten mit integrierten Dichtungen oder Verbraucherelektronik mit gummiähnlichen schützenden Elementen. Die Präzision des Prozesses gewährleistet konsistente Qualität und starke molekulare Bindungen zwischen den Materialien, was zu nachhaltigen, hochwertigen Produkten führt, die spezifische Leistungsanforderungen erfüllen, während Montageschritte und Produktionskosten reduziert werden.