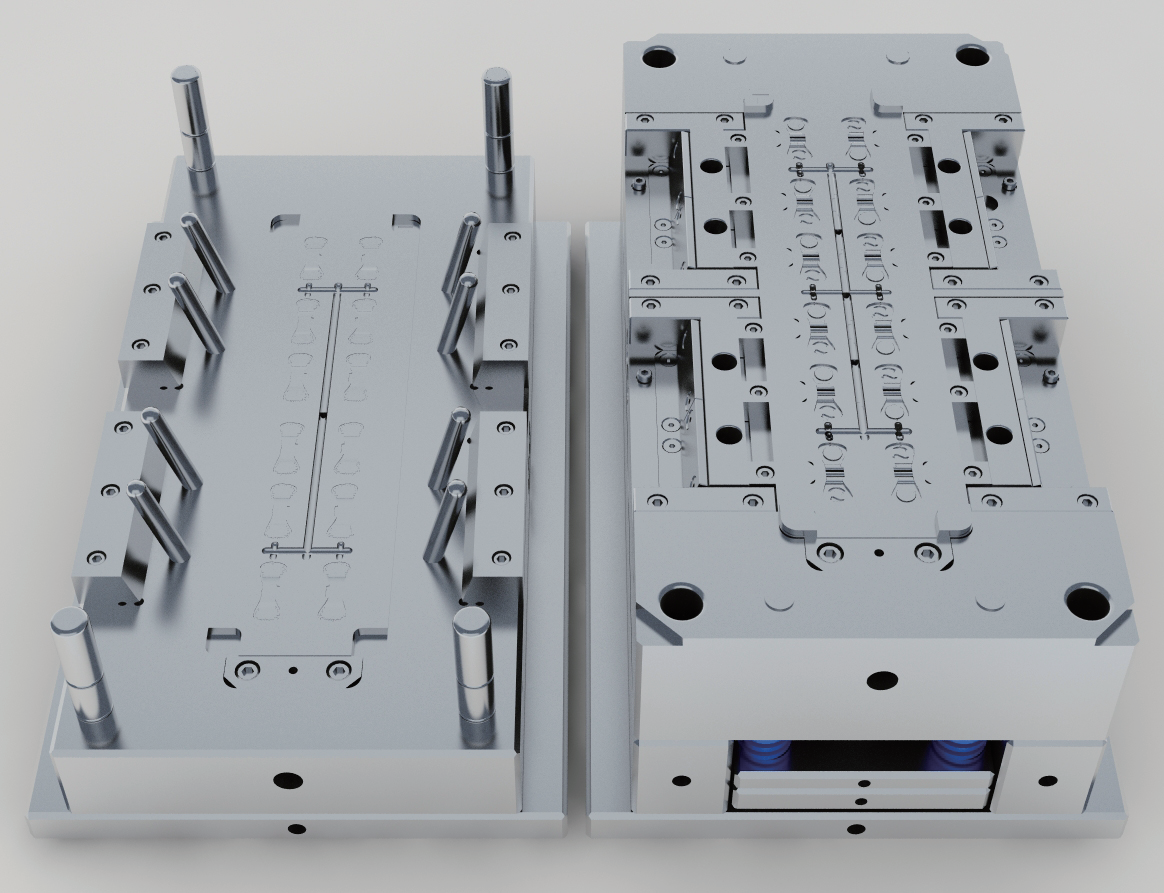

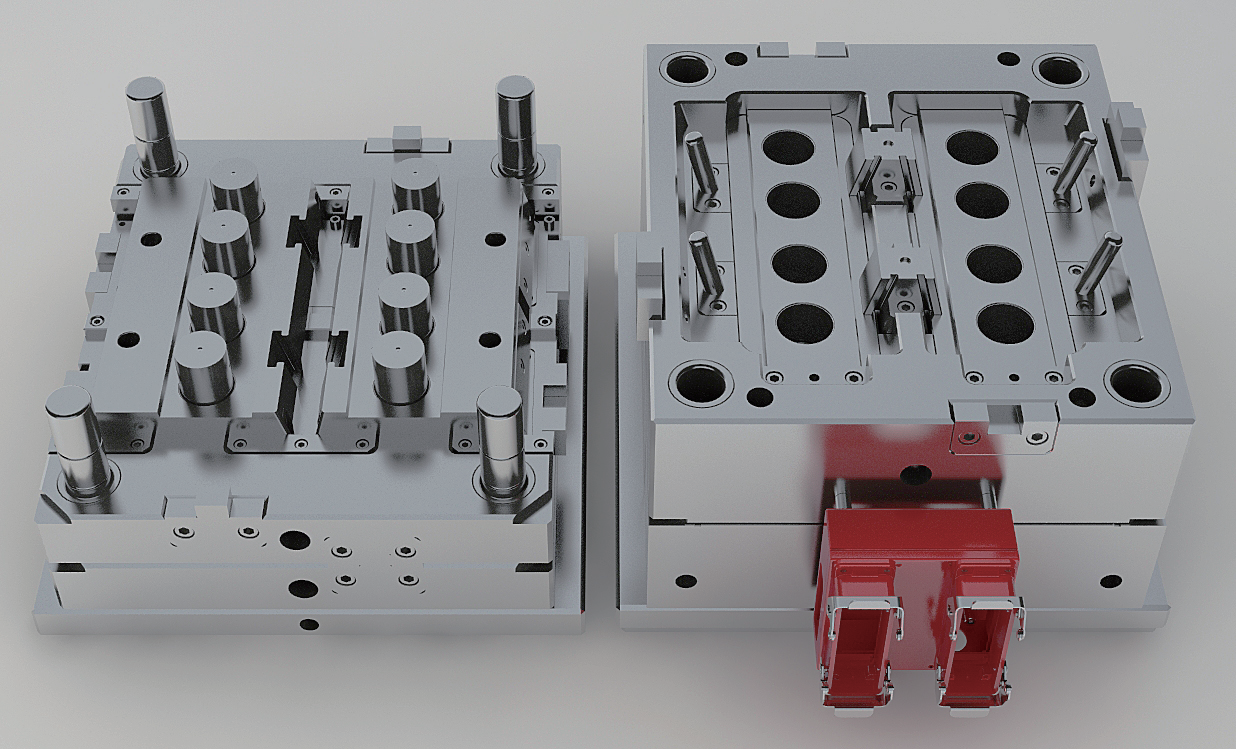

thermoplast-Spritzgießen

Thermoplast-Injektionsformen ist ein anspruchsvoller Fertigungsprozess, der Kunststoffmaterialien durch eine präzise Kombination aus Wärme, Druck und Abkühlung in komplexe, hochwertige Teile umwandelt. Dieser vielseitige Prozess beginnt mit dem Erhitzen von Thermoplastgranulat, bis es einen flüssigen Zustand erreicht, danach wird das Material unter hohem Druck in eine speziell entworfene Formhöhle gepresst. Das flüssige Kunststoff füllt die Form schnell aus und übernimmt ihre genaue Form und Details. Während das Material abkühlt und fest wird, behält es die Geometrie der Form bei, was zu einem fertigen Produkt führt, das exakten Spezifikationen entspricht. Der Prozess unterstützt eine breite Palette an Thermoplast-Materialien, einschließlich Polyethylen, Polypropylen, Polycarbonat und Nylon, wobei jedes unterschiedliche Eigenschaften bietet, die für verschiedene Anwendungen geeignet sind. Diese Fertigungsmethode hat besonders im Automobil-, Verbrauchselektronik-, Medizingeräte- und Haushaltsgüterbereich großen Wert, da Präzision, Konsistenz und Hochvolumenproduktion essentiell sind. Der Prozess ermöglicht die Herstellung von Teilen mit komplexen Geometrien, detaillierten Strukturen und variierenden Wanddicken, während gleichzeitig enge Toleranzen und ausgezeichnete Oberflächenqualitäten gewahrt bleiben. Moderne Injektionsformmaschinen sind mit fortschrittlichen Steuersystemen ausgestattet, die Verarbeitungsparameter in Echtzeit überwachen und anpassen, um eine konsistente Qualität über Produktionsläufe hinweg sicherzustellen.