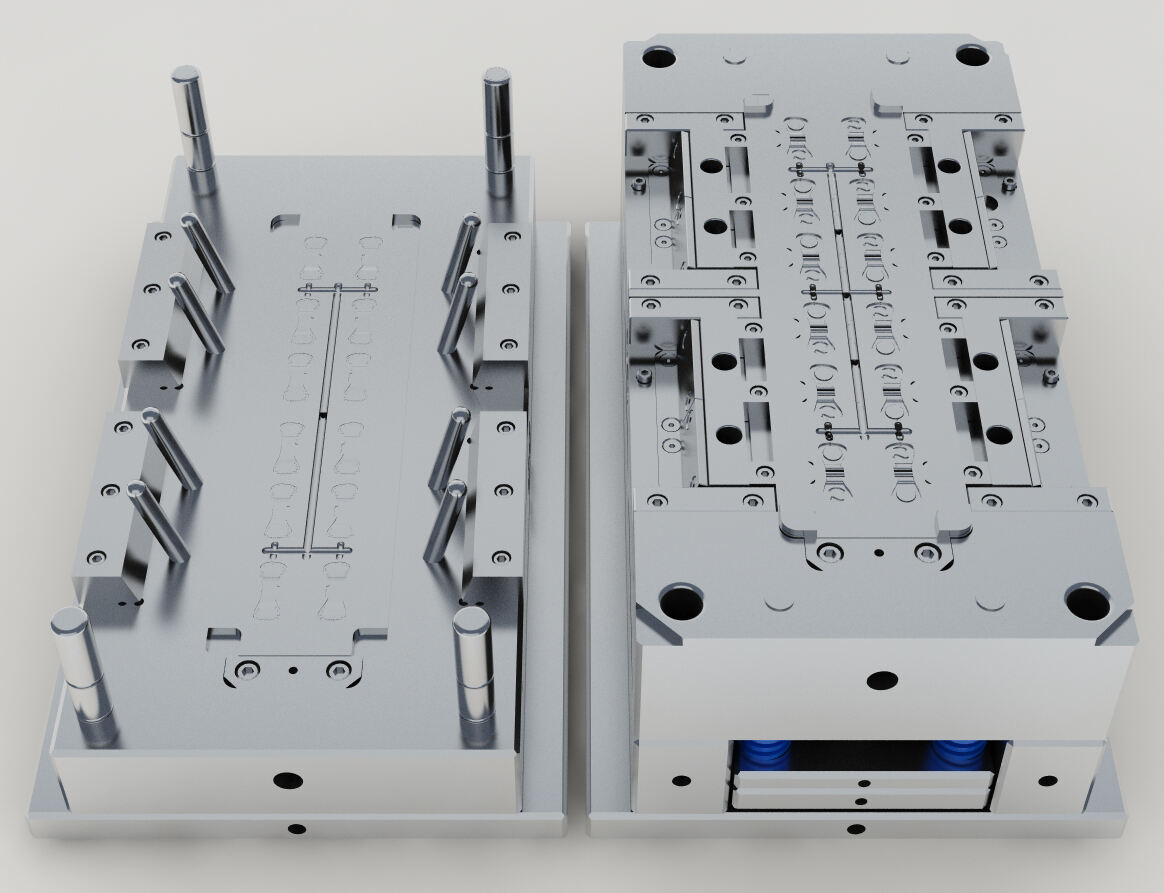

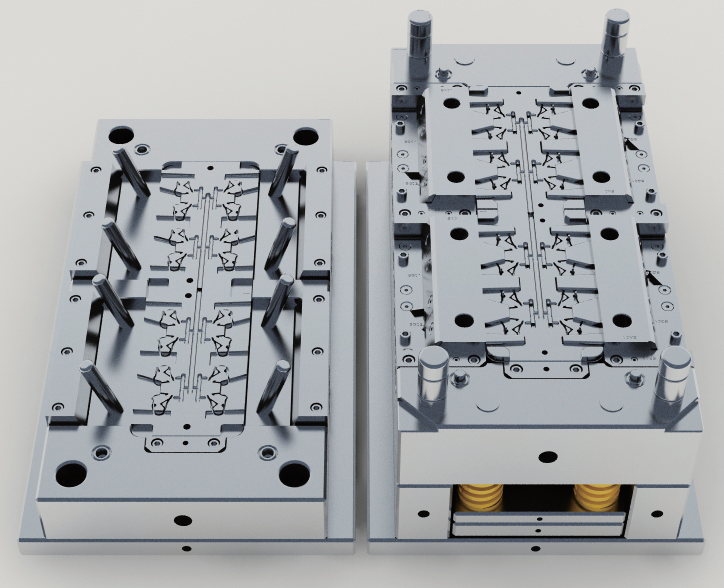

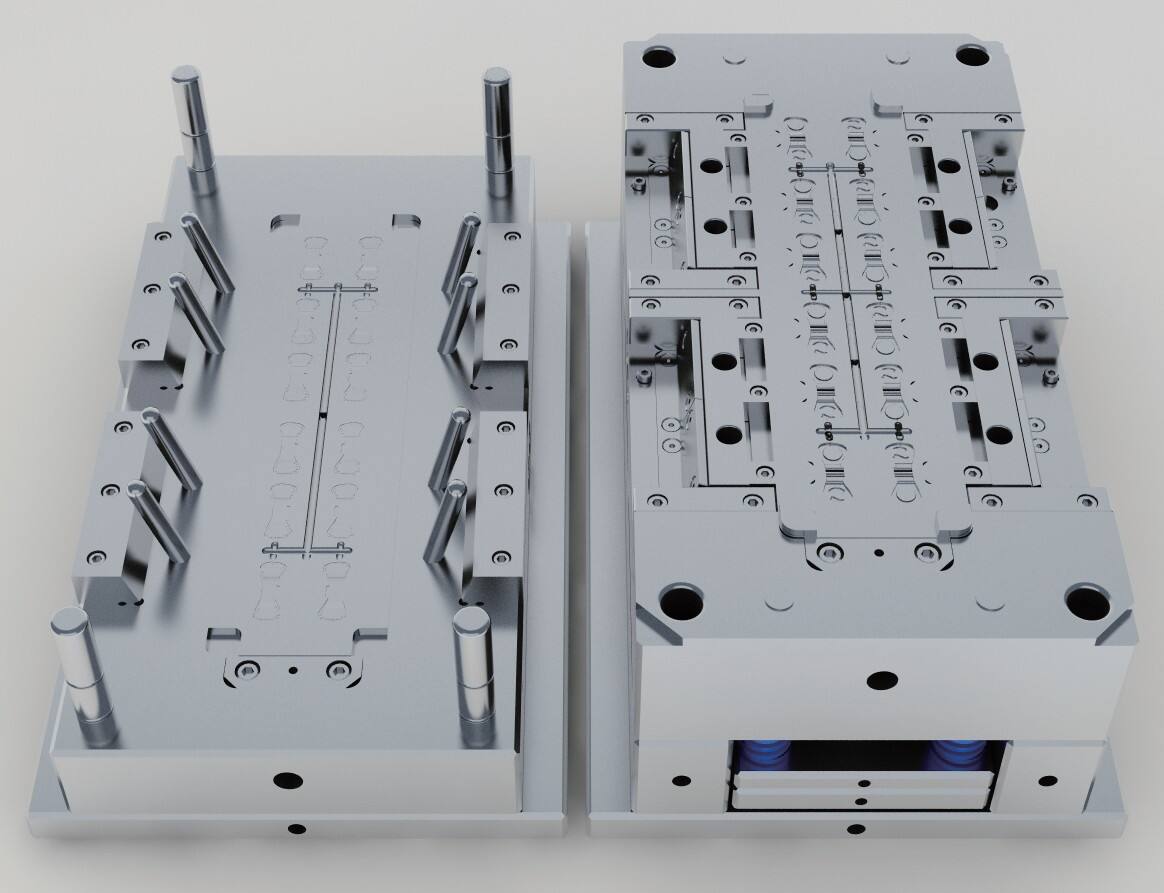

moldeo por inyección de doble inyección

La inyección en dos tiros es un proceso avanzado de fabricación que permite la producción de componentes plásticos complejos utilizando dos materiales diferentes en una sola operación. Esta innovadora técnica consiste en inyectar secuencialmente dos materiales distintos en una cavidad de molde, creando un enlace perfecto entre diferentes polímeros o colores. El proceso comienza con el primer tiro, donde el material inicial se inyecta en el molde para formar el componente base. Una vez que esta capa está parcial o completamente solidificada, el molde gira o se mueve a una segunda posición donde se inyecta el segundo material. Este segundo tiro puede ser de un color, textura o material completamente diferente, lo que permite combinaciones únicas de plásticos duros y blandos, varios colores o materiales con propiedades físicas diferentes. La tecnología ha revolucionado la fabricación en múltiples industrias, ofreciendo mayor flexibilidad de diseño, mejora en la funcionalidad del producto y aumento en la eficiencia de producción. Es particularmente valioso para producir artículos que requieren propiedades de materiales múltiples, como cepillos de dientes con mangos de agarre suave, componentes automotrices con juntas integradas o electrónicos de consumo con elementos protectores de tipo goma. La precisión del proceso asegura una calidad consistente y enlaces moleculares fuertes entre los materiales, resultando en productos duraderos y de alta calidad que cumplen con requisitos específicos de rendimiento mientras reducen los pasos de ensamblaje y los costos de producción.