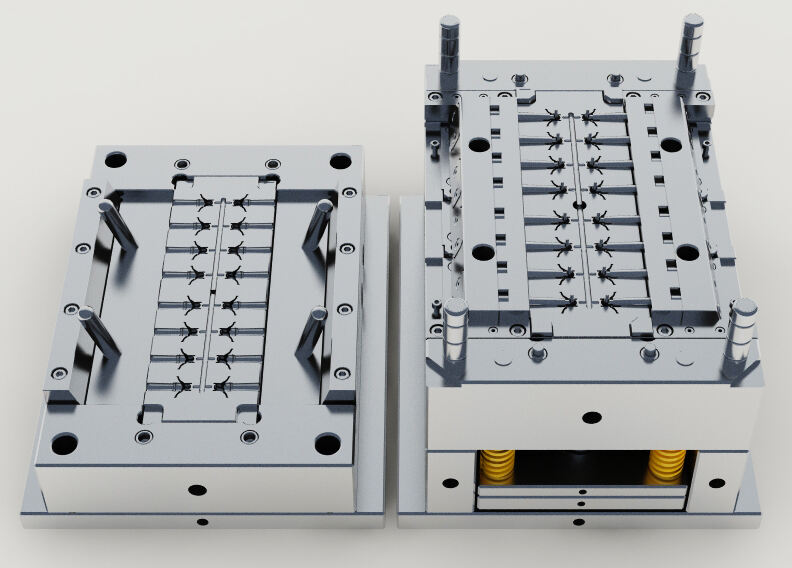

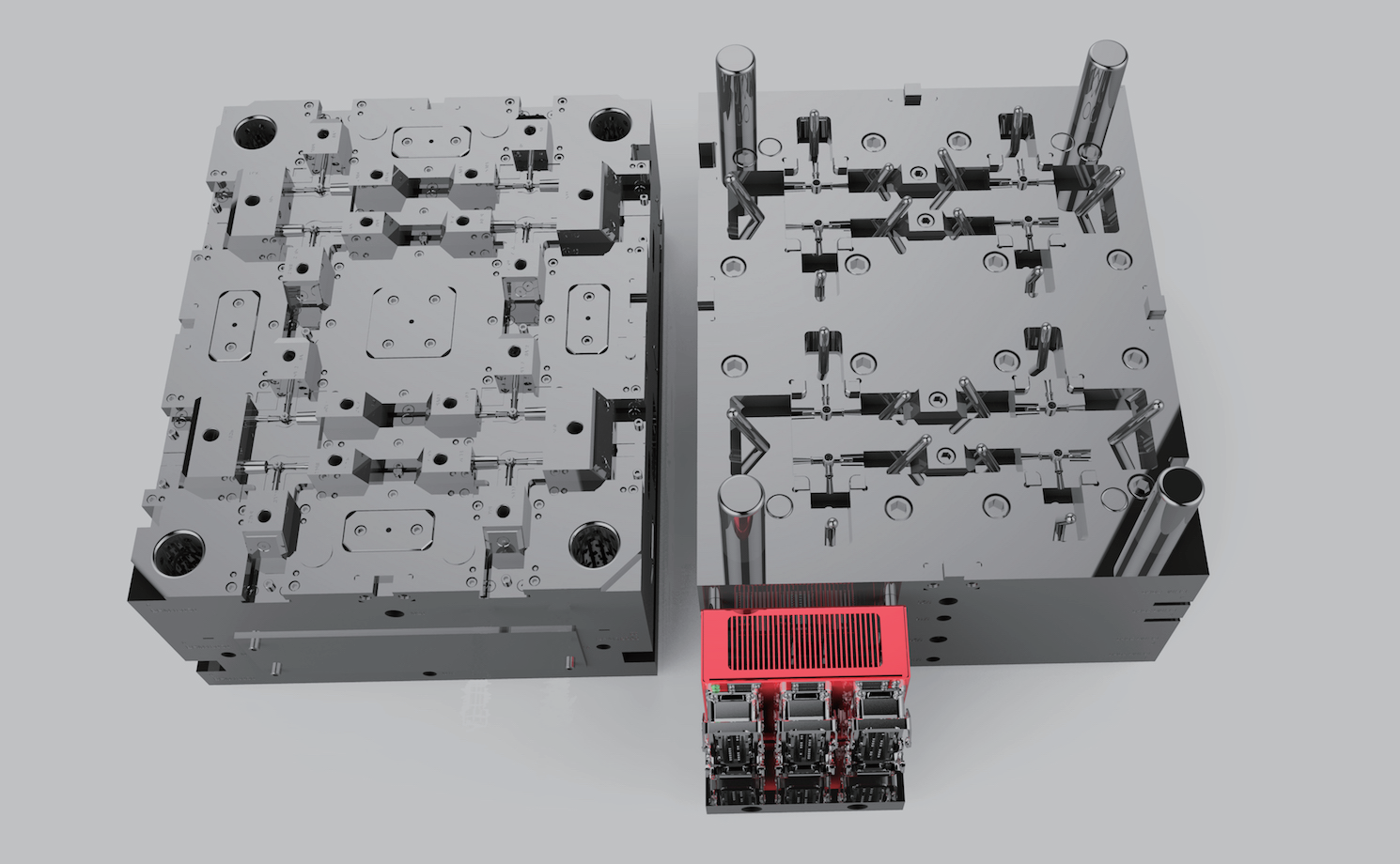

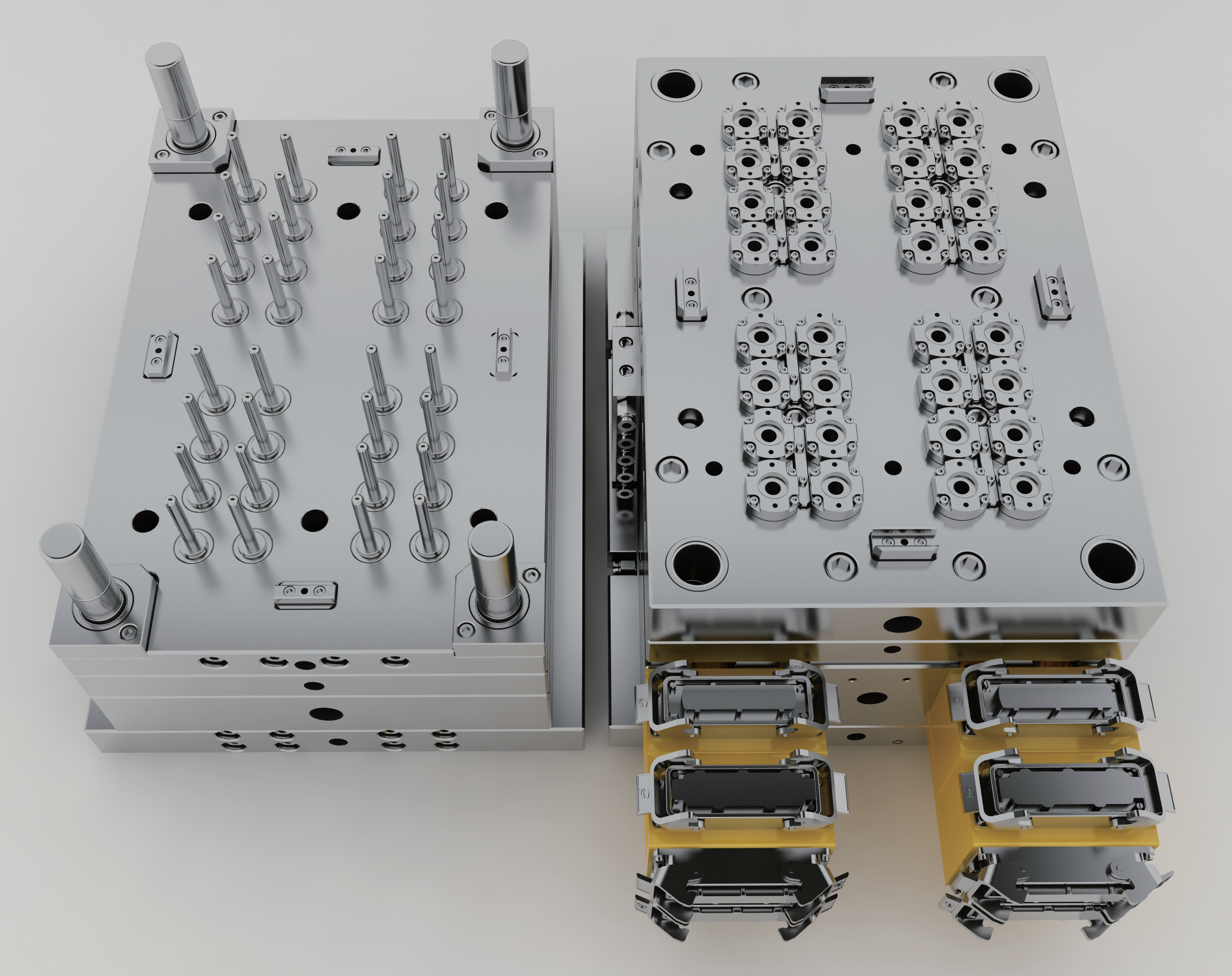

công cụ Mould

Công cụ tạo khuôn đại diện cho một thành phần quan trọng trong sản xuất hiện đại, đóng vai trò nền tảng cho các quy trình sản xuất chính xác và hiệu quả. Công nghệ tiên tiến này bao gồm thiết kế, tạo ra và bảo trì các khuôn được sử dụng trong nhiều ứng dụng sản xuất khác nhau, đặc biệt là trong ép nhựa và tạo hình kim loại. Hệ thống công cụ bao gồm nhiều thành phần được chế tạo chính xác, bao gồm khung khuôn, các bộ phận lõi và khoang rỗng, kênh làm mát và cơ chế đẩy sản phẩm. Các yếu tố này hoạt động hài hòa để đảm bảo chất lượng sản phẩm nhất quán và hiệu suất sản xuất tối ưu. Công cụ tạo khuôn hiện đại tích hợp các tính năng tiên tiến như hệ thống làm mát phù hợp, cung cấp kiểm soát nhiệt độ đồng đều trong suốt quá trình tạo khuôn, và hệ thống thông gió tinh vi giúp ngăn ngừa các khuyết điểm do không khí bị mắc kẹt. Công nghệ này cũng áp dụng các đổi mới hiện đại như hệ thống runner nóng để cải thiện dòng chảy vật liệu và giảm thiểu lãng phí, cùng với các phương pháp xử lý bề mặt tinh vi nhằm tăng cường độ bền và hiệu suất của khuôn. Trong sản xuất đương đại, công cụ tạo khuôn đóng vai trò then chốt trong các ngành công nghiệp từ ô tô và hàng không vũ trụ đến hàng tiêu dùng và thiết bị y tế, cho phép sản xuất các hình dạng phức tạp với sai số nhỏ và bề mặt hoàn thiện vượt trội.