formenbau

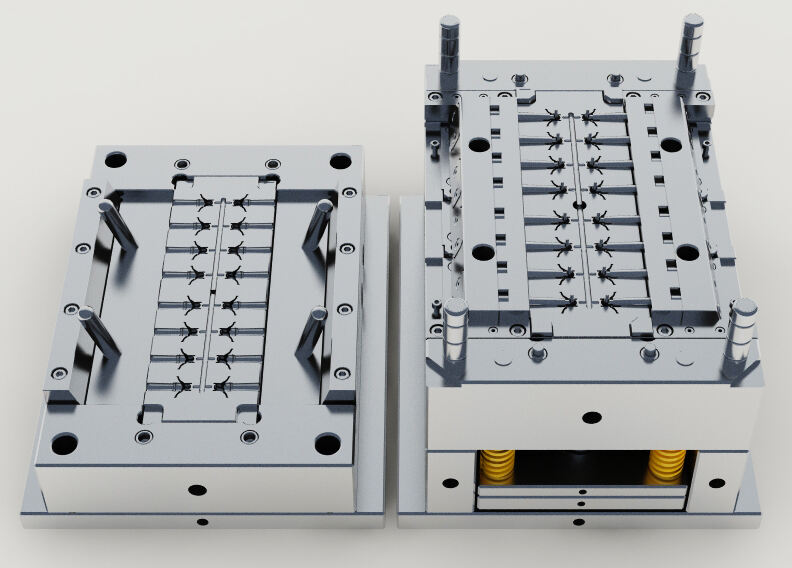

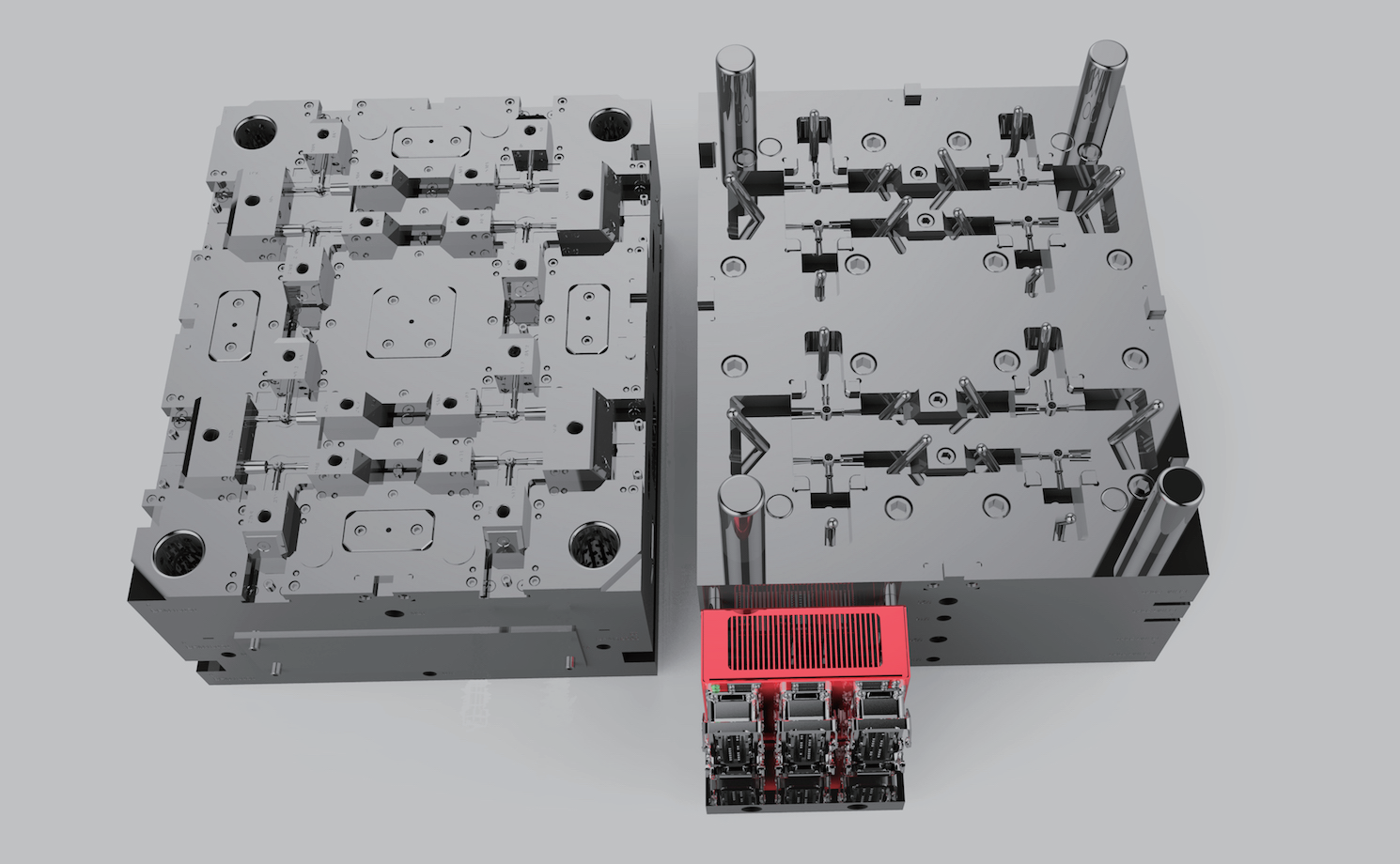

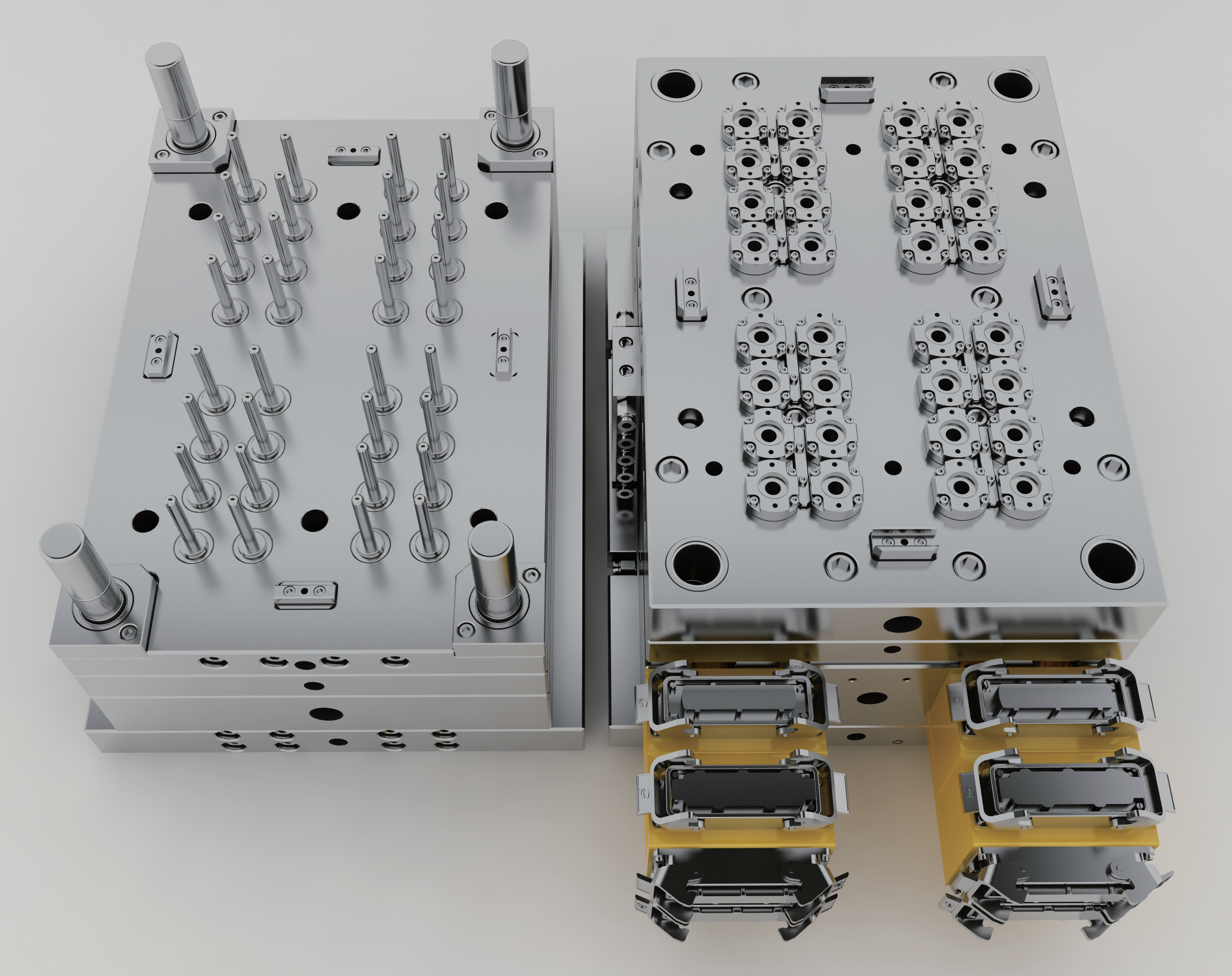

Formwerkzeuge stellen eine kritische Komponente in der modernen Fertigung dar und dienen als Grundlage für präzise und effiziente Produktionsprozesse. Diese fortschrittliche Technologie umfasst das Design, die Erstellung und Wartung von Formen, die in verschiedenen Fertigungsanwendungen verwendet werden, insbesondere bei der Spritzgießformung von Kunststoffen und Metallumformung. Das Werkzeugssystem besteht aus mehreren genau entwickelten Komponenten, einschließlich der Formbasis, Kavitäts- und Kern-Einsätzen, Kühlkanälen und Austrittsmechanismen. Diese Elemente arbeiten im Einklang, um eine konsistente Produktqualität und optimale Produktions-effizienz zu gewährleisten. Moderne Formwerkzeuge integrieren neueste Funktionen wie konforme Kühlungssysteme, die eine gleichmäßige Temperaturregulierung während des Formprozesses ermöglichen, sowie hochentwickelte Ventilierungssysteme, die Mängel durch gefangene Luft verhindern. Die Technologie umfasst auch moderne Innovationen wie Heißkanalsysteme zur verbesserten Materialflussigkeit und weniger Abfall, sowie anspruchsvolle Oberflächengestaltungen, die die Haltbarkeit und Leistungsfähigkeit der Formen erhöhen. In der heutigen Fertigung spielt Formwerkzeug eine zentrale Rolle in Branchen, die vom Automobil- und Luftfahrtsektor bis hin zu Konsumgütern und Medizingeräten reichen, wodurch die Herstellung komplexer Geometrien mit engen Toleranzen und überlegenen Oberflächenfinish ermöglicht wird.