литье под давлением в больших объемах

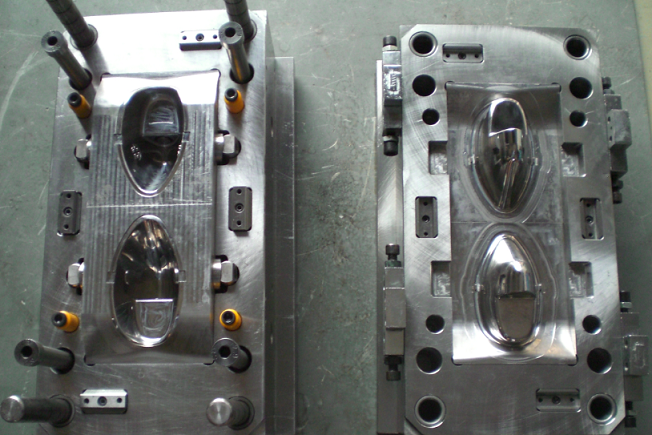

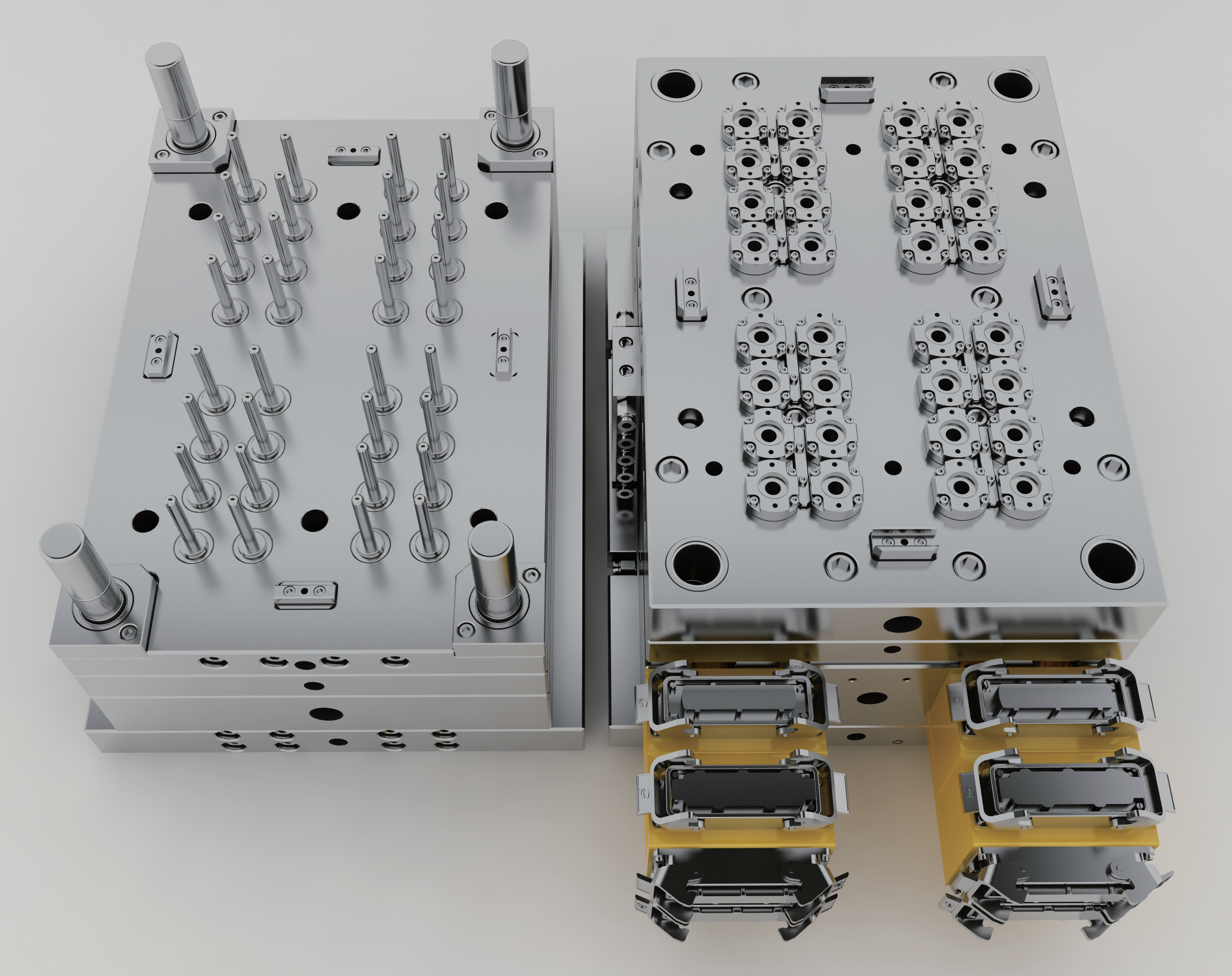

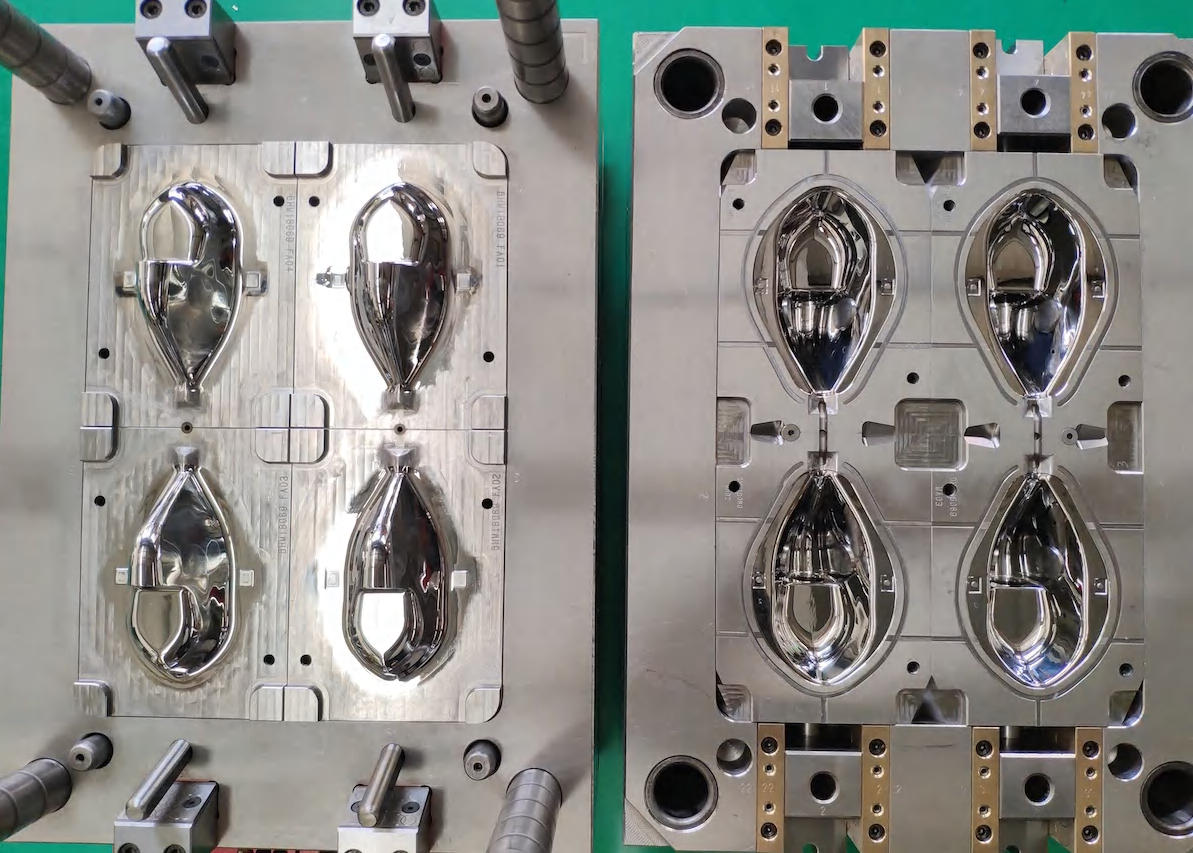

Производство пластмасс методом литья под высоким давлением — это сложный технологический процесс, предназначенный для изготовления больших объемов пластиковых деталей с исключительной точностью и последовательностью. Этот передовой метод производства использует специализированное оборудование и автоматизированные системы для впрыскивания расплавленного пластического материала в тщательно инженерные формы на высокой скорости и под большим давлением. Процесс специально оптимизирован для массового производства, способного выпускать тысячи одинаковых деталей в час, при этом сохраняя строгие стандарты качества. Технология включает передовые функции, такие как многосекционные формы, горячие каналы и точные механизмы контроля температуры для обеспечения максимальной производительности. Этот метод особенно хорошо подходит для отраслей, которым требуются большие объемы стандартизированных компонентов, таких как автокомпоненты, потребительская электроника, медицинское оборудование и упаковочные материалы. Процесс использует передовые системы мониторинга и меры контроля качества для поддержания постоянного качества деталей на протяжении длительных производственных циклов. Современные системы литья под высоким давлением также интегрируют возможности умного производства, включая реальное время мониторинга процесса, автоматизированную обработку материалов и функции предсказательного обслуживания для максимизации времени работы и производительности.