точное литье пластмасс под давлением

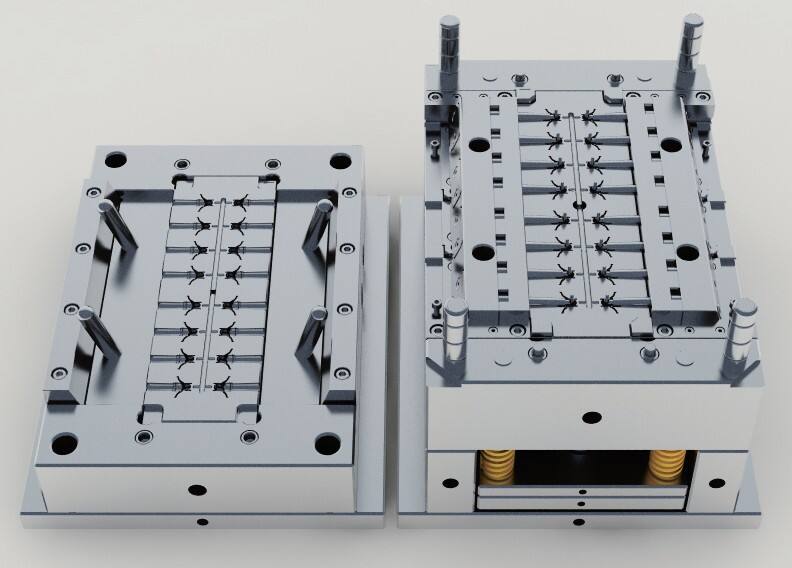

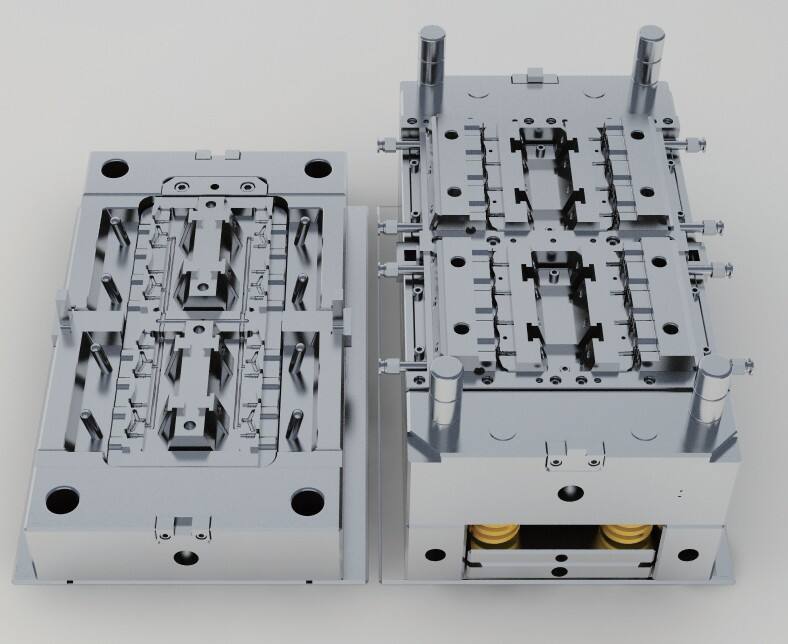

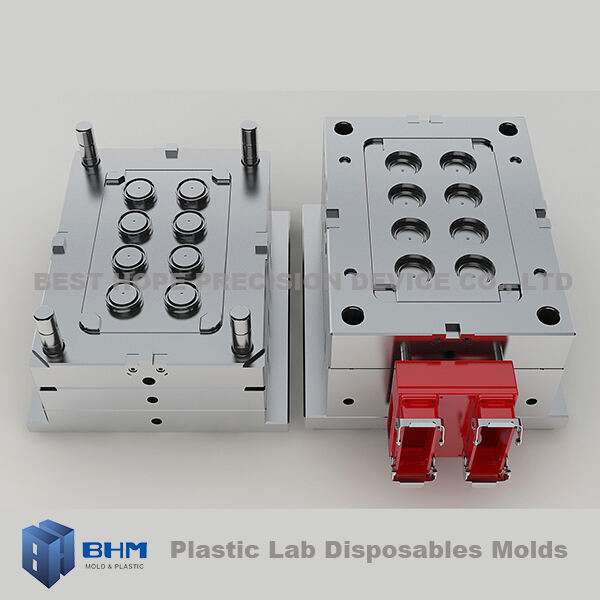

Точное литье пластмасс под давлением — это сложный производственный процесс, который преобразует пластиковую смолу в высоко детализированные и точные компоненты. Этот передовой метод включает в себя введение расплавленного пластикового материала в точно инженерную полость формы под контролируемым давлением и температурой. Процесс начинается с нагрева пластиковых гранул до их превращения в жидкое состояние, после чего материал насильственно вводится в форму с использованием специального оборудования. То, что отличает точное литье под давлением, — это способность производить сложные геометрические формы с чрезвычайно строгими допусками, часто настолько точными, как +/- 0,001 дюйма. Технология включает передовые функции, такие как компьютерно-управляемые скорости впрыска, системы мониторинга давления и механизмы регулирования температуры для обеспечения последовательного качества. Этот метод производства особенно ценится в отраслях, требующих массового производства сложных пластиковых деталей, таких как автомобильные компоненты, медицинские устройства, потребительская электроника и авиакосмические приложения. Процесс позволяет использовать широкий спектр термопластических материалов, каждый из которых выбирается на основе конкретных требований к прочности, гибкости, устойчивости к температуре и химической совместимости. Современные системы точного литья под давлением также интегрируют меры контроля качества через датчики и системы мониторинга, которые отслеживают различные параметры на протяжении всего цикла производства.