hochvolumiger Spritzguss

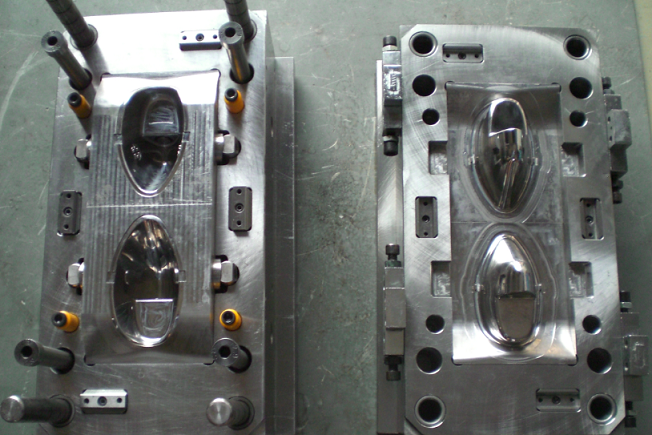

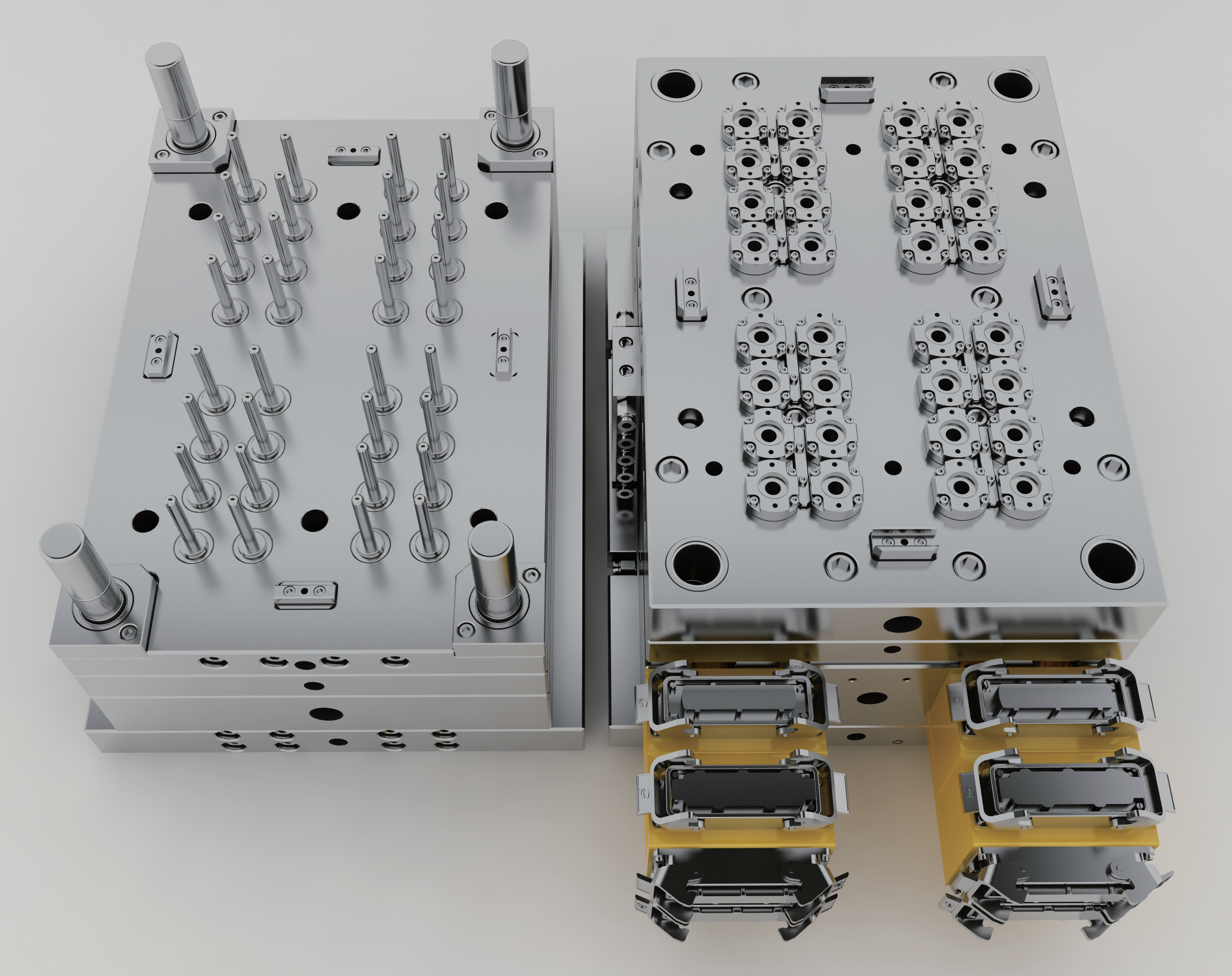

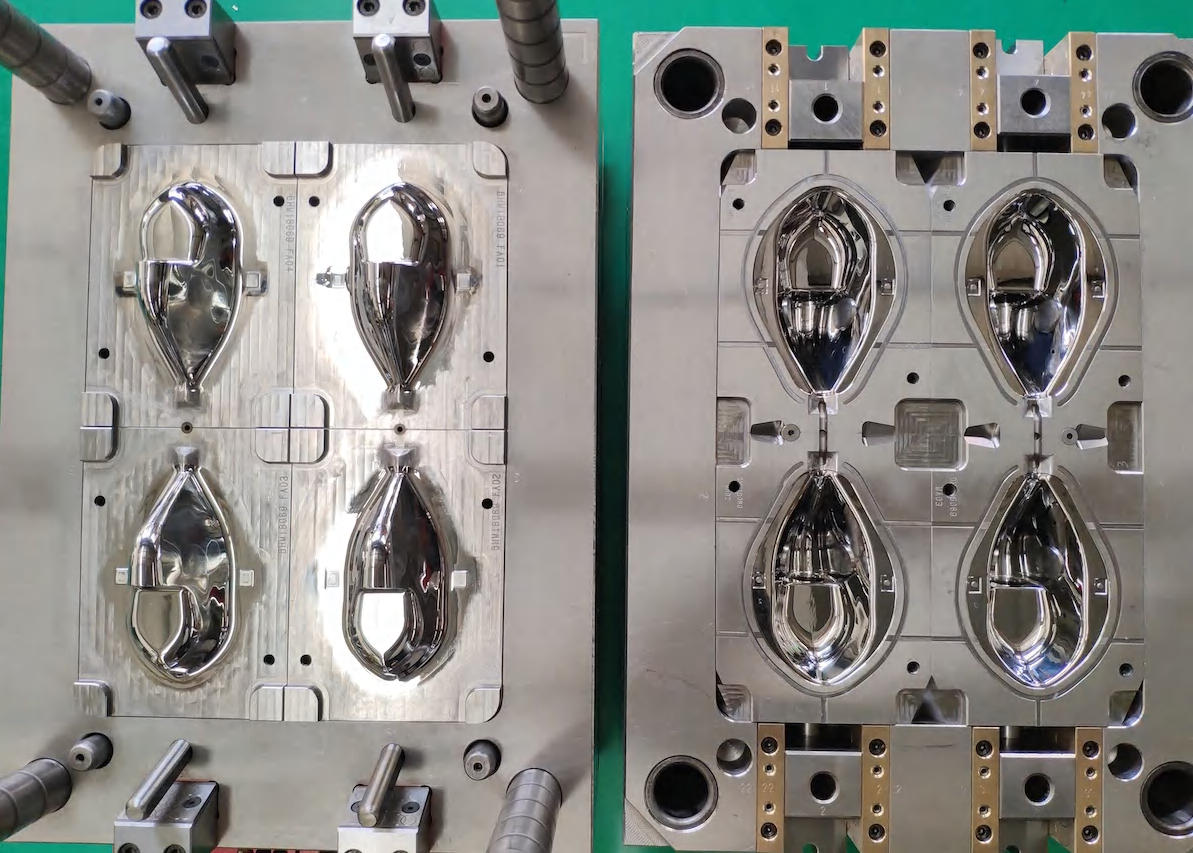

Hochvolumen-Spritzgießerei ist ein anspruchsvoller Fertigungsprozess, der darauf ausgelegt ist, große Mengen an Kunststoffteilen mit außergewöhnlicher Präzision und Konsistenz herzustellen. Diese fortschrittliche Fertigungsmethode nutzt spezialisierte Maschinen und automatisierte Systeme, um flüssiges Kunststoffmaterial in sorgfältig entwickelte Formen bei hohen Geschwindigkeiten und Drücken zu spritzen. Der Prozess ist speziell für die Massenproduktion optimiert und kann tausende identische Teile pro Stunde herstellen, während er strenge Qualitätsstandards einhält. Die Technologie umfasst fortgeschrittene Funktionen wie Mehrkavitätsformen, Heißkanalsysteme und präzise Temperaturreglermechanismen, um eine optimale Produktionswirksamkeit sicherzustellen. Sie eignet sich insbesondere für Industrien, die große Mengen an standardisierten Komponenten benötigen, wie z.B. Automobilteile, Verbrauchselektronik, Medizingeräte und Verpackungsmaterialien. Der Prozess verwendet fortschrittliche Überwachungssysteme und Qualitätskontrollmaßnahmen, um eine konsistente Teilkvalität über längere Produktionsläufe hinweg zu gewährleisten. Moderne Hochvolumen-Spritzgießsysteme integrieren auch intelligente Fertigungsfähigkeiten, einschließlich Echtzeit-Prozessüberwachung, automatisierter Materialbewirtschaftung und vorhersagender Wartungsfunktionen, um die Betriebszeit und Produktivität zu maximieren.