Comprendre la nature spécialisée du moulage de dispositifs médicaux

L'industrie de la fabrication médicale exige une précision, une qualité et une conformité exceptionnelles pour chaque composant produit. La production de moules médicaux représente une niche hautement spécialisée du moulage par injection qui va bien au-delà des applications industrielles classiques. Alors que les moules conventionnels servent à diverses fins commerciales et industrielles, les moules médicaux doivent répondre à des exigences strictes afin de garantir la sécurité des patients et la conformité réglementaire.

Moules médicaux sont spécialement conçus pour produire des composants destinés aux applications médicales, allant des instruments chirurgicaux aux dispositifs de diagnostic. Ces moules exigent une attention extraordinaire aux détails, un choix supérieur des matériaux et un respect strict des protocoles de fabrication qui les distinguent de leurs homologues standard.

Considérations critiques en conception et en ingénierie

Exigences accrues en précision

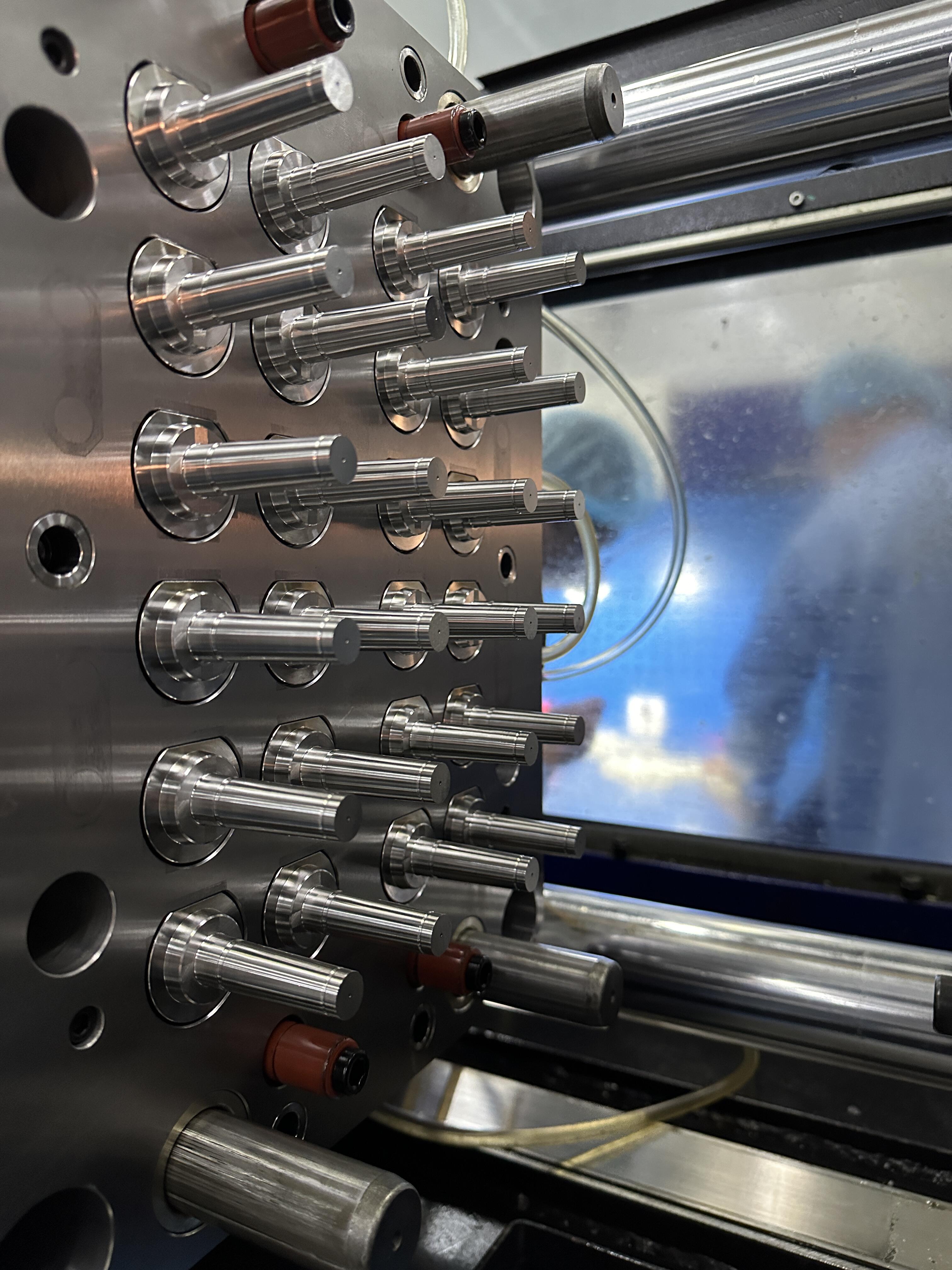

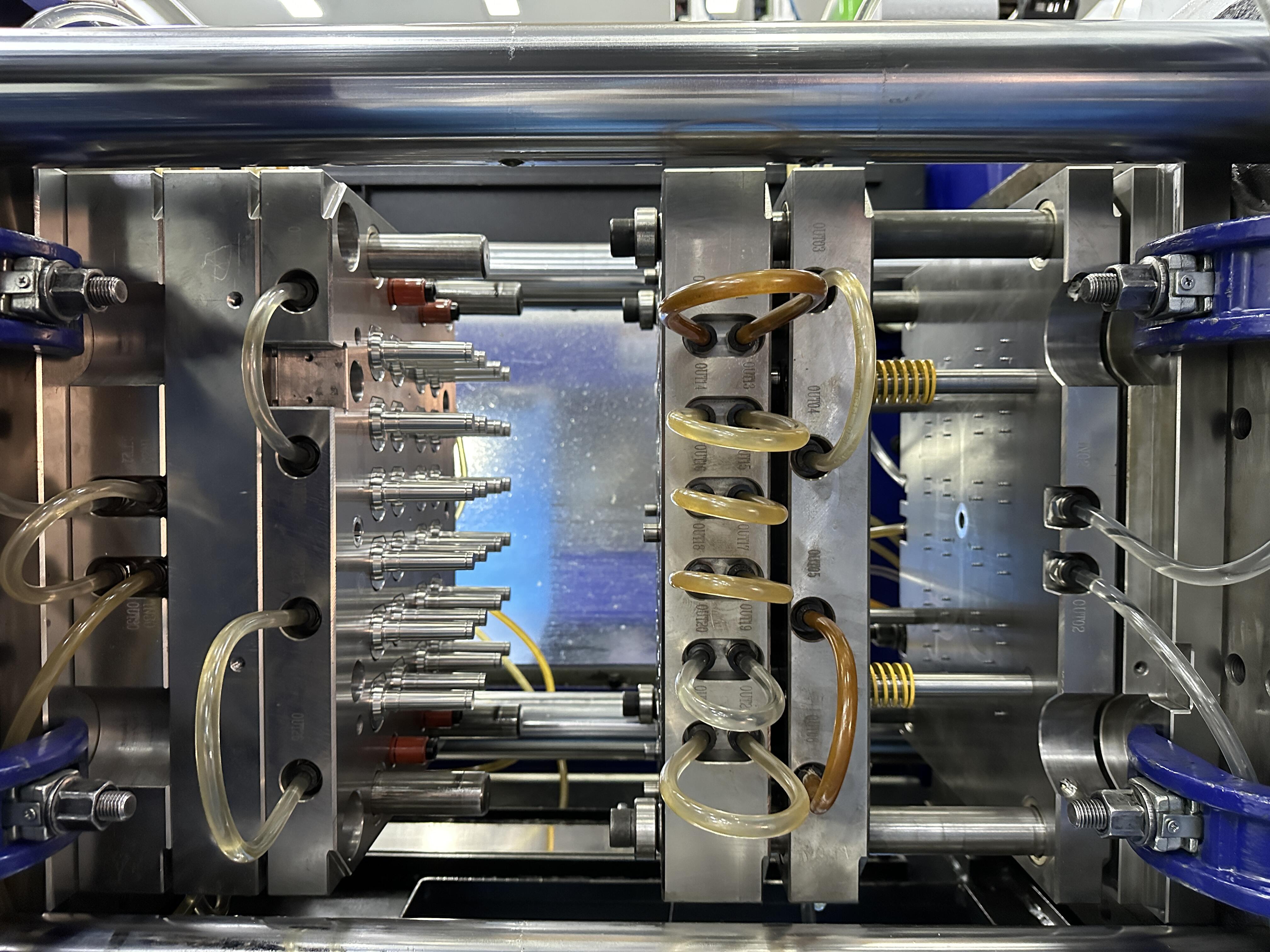

La conception des moules médicaux exige des niveaux de précision inégalés. Contrairement aux moules standard qui peuvent tolérer de légères variations, les moules médicaux doivent produire en permanence des pièces correspondant exactement aux spécifications, souvent avec des tolérances de l'ordre du micron. Cette précision est cruciale pour les composants qui seront utilisés dans des procédures médicales critiques ou implantés dans le corps humain.

Les ingénieurs doivent prendre en compte avec une extrême précision le retrait des matériaux, les schémas de refroidissement ainsi que l'emplacement des canaux d'injection. Le processus de conception implique une modélisation et une simulation informatiques sophistiquées afin d'assurer une reproduction parfaite des pièces à chaque fois. Ce niveau de précision exige souvent l'utilisation de logiciels spécialisés de CAO/FAO et de techniques de fabrication avancées rarement utilisées dans la production standard de moules.

Sélection et compatibilité des matériaux

Les moules médicaux doivent être fabriqués à partir de matériaux répondant à des exigences spécifiques de qualité médicale. Alors que les moules standard peuvent utiliser des aciers à outils conventionnels, les moules médicaux requièrent souvent des aciers inoxydables spécialisés ou d'autres matériaux résistants à la corrosion et capables de supporter des processus de stérilisation agressifs. Le matériau du moule doit également être compatible avec les résines de qualité médicale utilisées dans la production.

En outre, ces matériaux doivent conserver leur intégrité à travers de nombreux cycles de production tout en empêchant toute possibilité de contamination ou de dégradation pouvant affecter les composants médicaux finaux. Cela implique souvent l'utilisation de matériaux de qualité supérieure ainsi que des traitements de surface plus sophistiqués par rapport à ceux utilisés dans les moules standards.

Conformité réglementaire et documentation

Systèmes de management de la qualité

La fabrication de moules médicaux s'effectue dans le cadre de systèmes de management de la qualité très stricts, largement supérieurs aux normes industrielles habituelles. Ces systèmes doivent être conformes aux exigences de la norme ISO 13485 spécialement conçue pour la fabrication de dispositifs médicaux. Chaque aspect de la conception, de la production et de la validation du moule doit être documenté et traçable.

Les mesures de contrôle qualité incluent une documentation détaillée des certificats des matériaux, des paramètres de production et des tests de validation. Un tel niveau de documentation et de contrôle est rarement nécessaire pour les moules standards, mais il est absolument essentiel dans les applications médicales afin d'assurer une qualité constante et la conformité réglementaire.

Protocoles de Validation et d'Essai

Le processus de validation des moules médicaux est nettement plus rigoureux que celui des moules standard. Chaque moule doit subir des tests et des protocoles de validation approfondis pour garantir qu'il produit systématiquement des pièces conformes à toutes les exigences spécifiées. Cela inclut les processus d'Installation Qualification (IQ), d'Operational Qualification (OQ) et de Performance Qualification (PQ).

Les protocoles de test impliquent souvent plusieurs séries de production dans diverses conditions afin de vérifier des performances constantes. Une analyse statistique des pièces produites permet de garantir que le moule maintient des tolérances strictes tout au long de sa durée d'utilisation. Ces exigences de validation ajoutent une complexité et un coût significatifs au développement des moules médicaux par rapport aux moules standard.

Environnement de Production Spécialisé

Exigences de Fabrication en Salle Blanche

Les moules médicaux fonctionnent généralement dans des environnements contrôlés de salles propres, contrairement aux moules standard qui sont utilisés dans des environnements de fabrication conventionnels. Ces salles propres doivent maintenir des niveaux spécifiques de qualité de l'air, de température et d'humidité afin d'éviter toute contamination et garantir une qualité de production constante.

La nécessité de respecter les normes des salles propres affecte non seulement l'environnement de production, mais aussi la conception du moule lui-même. Les moules médicaux doivent être conçus pour minimiser la génération de particules et permettre un nettoyage ainsi qu'un entretien faciles au sein de l'environnement de la salle propre. Cela exige souvent des caractéristiques spéciales de conception et des traitements de surface absents des moules standard.

Compatibilité à la stérilisation

Les moules médicaux doivent être conçus pour résister aux processus réguliers de stérilisation, qui peuvent inclure l'autoclavage à la vapeur, la radiation gamma ou des traitements chimiques. Cette exigence influence le choix des matériaux et les caractéristiques de conception de manière à ce que les moules standard n'aient jamais à les prendre en compte. Les composants du moule doivent conserver leur stabilité dimensionnelle et leurs caractéristiques de performance même après plusieurs cycles de stérilisation.

La capacité de nettoyer et de stériliser complètement les moules médicaux entre les séries de production est cruciale pour prévenir toute contamination croisée et maintenir la qualité des produits. Cela nécessite souvent des caractéristiques spéciales de conception telles que des surfaces polies, des lignes de joint minimales et des zones de nettoyage accessibles, qui ne sont généralement pas nécessaires dans les moules standard.

Questions fréquemment posées

Quelle est la durée typique de développement d'un moule médical par rapport à celle d'un moule standard ?

Le développement de moules médicaux nécessite généralement 2 à 3 fois plus de temps que le développement de moules standard en raison des nombreuses étapes de révision du design, des exigences de validation et des processus de conformité réglementaire. Alors qu'un moule standard peut être réalisé en 8 à 12 semaines, un moule médical peut nécessiter 20 à 30 semaines ou davantage.

Pourquoi les moules médicaux sont-ils plus coûteux que les moules standard ?

Les moules médicaux coûtent généralement beaucoup plus cher en raison de plusieurs facteurs : matériaux de qualité supérieure, exigences accrues en matière de précision d'usinage, tests de validation plus étendus, exigences en matière de documentation et nécessité de caractéristiques de conception spécialisées. Le coût total peut être 2 à 5 fois supérieur à celui de moules standard équivalents.

À quelle fréquence les moules médicaux doivent-ils être validés ?

Les moules médicaux nécessitent une validation initiale avant le début de la production ainsi qu'une révalidation périodique tout au long de leur cycle de vie. La révalidation est généralement effectuée annuellement ou après toute maintenance importante, réparation ou modification du processus. Certaines applications peuvent exiger une validation plus fréquente, selon les exigences réglementaires ou l'évaluation des risques.