Grundlagen der spezialisierten Fertigung von Medizinprodukten

Die Medizinprodukteindustrie erfordert außergewöhnliche Präzision, Qualität und Einhaltung von Vorschriften bei jedem produzierten Bauteil. Die Fertigung medizinischer Formen stellt einen hochspezialisierten Bereich des Spritzgussverfahrens dar, der weit über Standardanwendungen hinausgeht. Während konventionelle Formen für verschiedene kommerzielle und industrielle Zwecke eingesetzt werden, müssen medizinische Formen strengen Anforderungen genügen, um die Patientensicherheit und die Einhaltung gesetzlicher Vorschriften zu gewährleisten.

Medizinische Formen sind speziell entwickelt, um Komponenten für medizinische Anwendungen herzustellen, von chirurgischen Instrumenten bis hin zu diagnostischen Geräten. Diese Formen erfordern eine außergewöhnliche Aufmerksamkeit auf Details, eine erstklassige Materialauswahl und die Einhaltung strenger Fertigungsprotokolle, die sie von Standardformen unterscheiden.

Kritische Design- und Konstruktionsüberlegungen

Erhöhte Präzisionsanforderungen

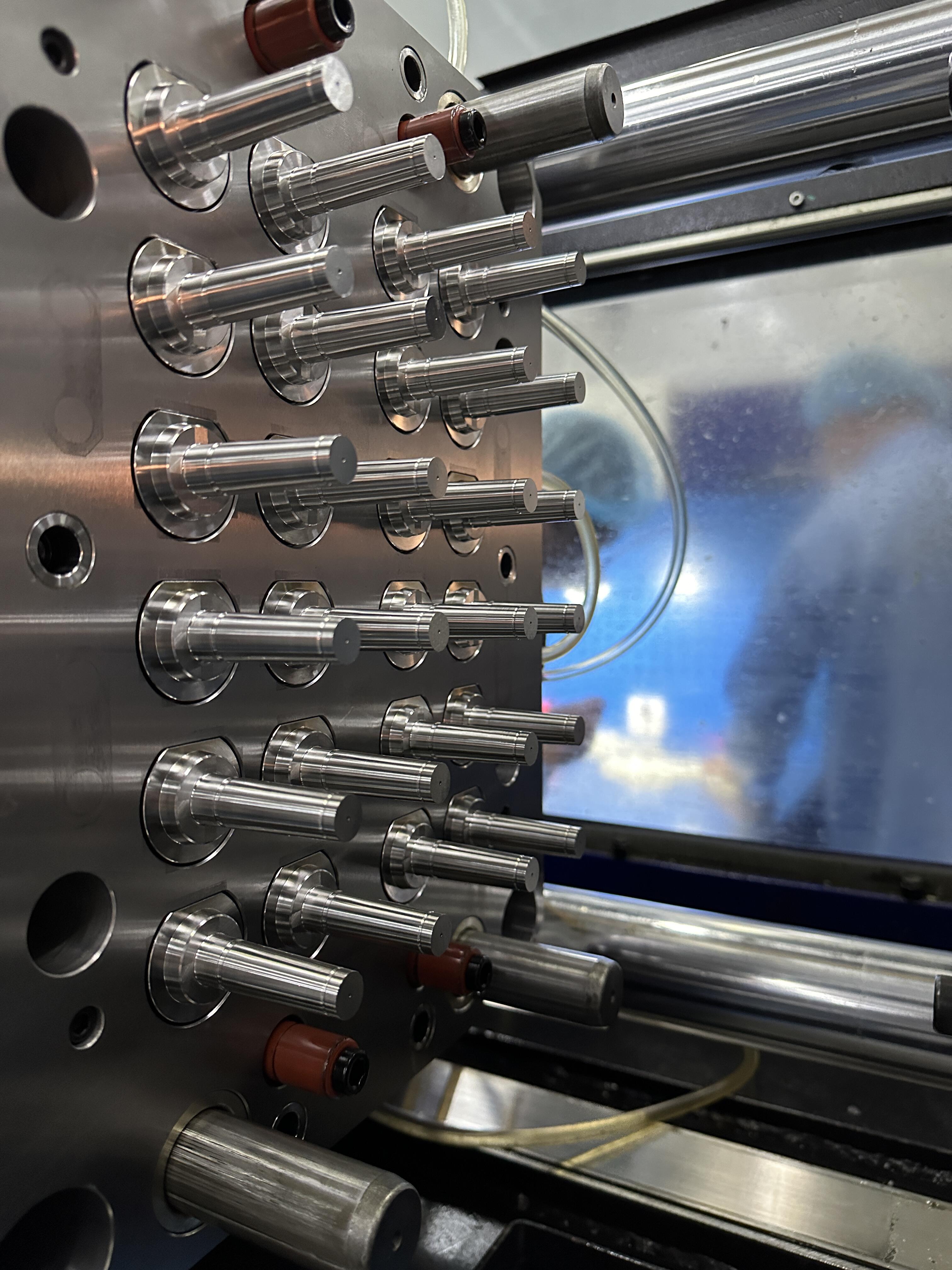

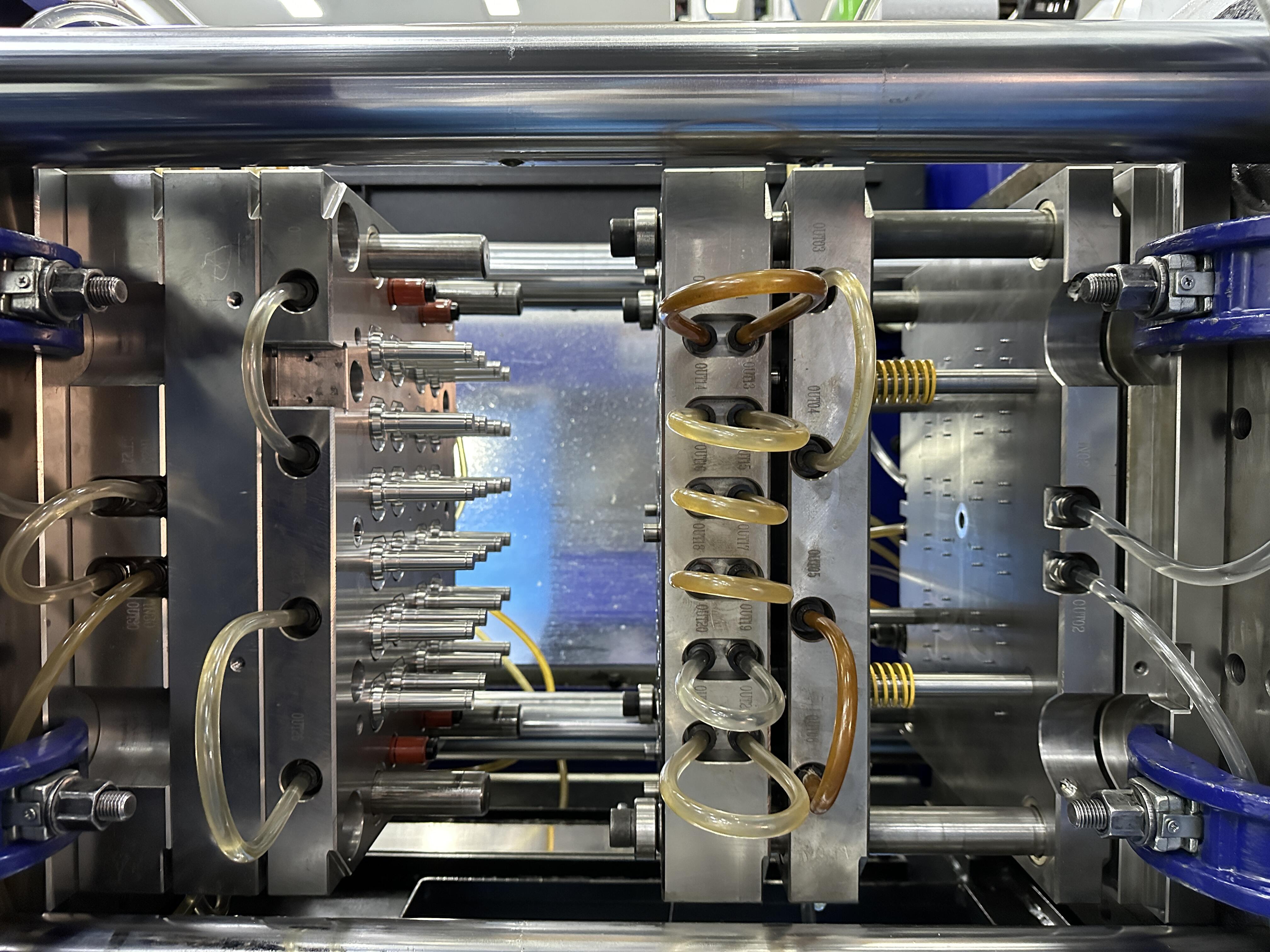

Die Konstruktion medizinischer Formen erfordert ein bislang unerreichtes Maß an Präzision. Im Gegensatz zu Standardformen, bei denen geringfügige Abweichungen toleriert werden können, müssen medizinische Formen konstant Teile mit exakten Spezifikationen produzieren, oft bis hin zu Toleranzen im Mikrometerbereich. Diese Präzision ist entscheidend für Komponenten, die in kritischen medizinischen Verfahren verwendet oder in den menschlichen Körper implantiert werden.

Ingenieure müssen bei der Konstruktion äußerst genau auf das Materialschwindverhalten, Kühlungsmuster und Torpositionen achten. Der Entwicklungsprozess umfasst komplexe computergestützte Modellierung und Simulation, um sicherzustellen, dass die Bauteile jedes Mal perfekt reproduziert werden. Ein solches Maß an Präzision erfordert oft spezielle CAD/CAM-Software sowie fortschrittliche Fertigungstechniken, die im herkömmlichen Formenbau nicht zum Standard gehören.

Materialauswahl und Kompatibilität

Für medizinische Spritzgussformen müssen Werkstoffe verwendet werden, die spezifischen medizinischen Qualitätsanforderungen entsprechen. Während konventionelle Formen häufig herkömmliche Werkzeugstähle einsetzen, kommen bei medizinischen Formen oft spezielle nichtrostende Stähle oder andere Materialien zum Einsatz, die korrosionsbeständig sind und aggressiven Sterilisationsverfahren standhalten können. Zudem muss das Material der Form mit den medizinischen Kunststoffen verträglich sein, die in der Produktion verwendet werden.

Darüber hinaus müssen diese Materialien ihre Integrität über zahlreiche Produktionszyklen hinweg bewahren und gleichzeitig jegliche Möglichkeit von Kontamination oder Degradation verhindern, die die fertigen medizinischen Komponenten beeinträchtigen könnte. Dies bedeutet oft, hochwertigere Materialien und anspruchsvollere Oberflächenbehandlungen einzusetzen als bei Standardwerkzeugen üblich.

Einhaltung der Vorschriften und Dokumentation

Qualitätsmanagementsysteme

Die Herstellung medizinischer Spritzgusswerkzeuge erfolgt unter strengen Qualitätsmanagementsystemen, die deutlich über übliche industrielle Standards hinausgehen. Diese Systeme müssen den Anforderungen der ISO 13485 entsprechen, die speziell für die Fertigung medizinischer Geräte entwickelt wurde. Jeder Aspekt des Designs, der Produktion und der Validierung des Werkzeugs muss dokumentiert und nachvollziehbar sein.

Zu den Qualitätskontrollmaßnahmen gehören die detaillierte Dokumentation von Materialzertifizierungen, Produktionsparametern und Validierungstests. Ein solches Maß an Dokumentation und Kontrolle ist bei Standardwerkzeugen selten erforderlich, spielt jedoch in medizinischen Anwendungen eine absolut entscheidende Rolle, um eine gleichbleibende Qualität und Einhaltung regulatorischer Vorgaben sicherzustellen.

Validierungs- und Testprotokolle

Der Validierungsprozess für medizinische Formen ist erheblich strenger als bei Standardformen. Jede Form muss umfassenden Tests und Validierungsprotokollen unterzogen werden, um sicherzustellen, dass sie kontinuierlich Teile herstellt, die alle festgelegten Anforderungen erfüllen. Dazu gehören die Installation Qualification (IQ), Operational Qualification (OQ) und Performance Qualification (PQ).

Testprotokolle beinhalten oft mehrere Produktionsläufe unter verschiedenen Bedingungen, um eine gleichbleibende Leistung zu überprüfen. Die statistische Analyse der hergestellten Teile hilft dabei, sicherzustellen, dass die Form über ihre gesamte Einsatzdauer hinweg enge Toleranzen beibehält. Diese Validierungsanforderungen führen im Vergleich zu Standardformen zu erheblichen zusätzlichen Komplexitäten und Kosten in der Entwicklung von medizinischen Formen.

Spezialisierte Produktionsumgebung

Anforderungen an die Reinraumfertigung

Medizinische Spritzgussformen werden typischerweise in kontrollierten Reinraumumgebungen eingesetzt, im Gegensatz zu Standardformen, die in herkömmlichen Produktionsumgebungen arbeiten. Diese Reinräume müssen spezifische Luftqualitäts-, Temperatur- und Feuchtigkeitswerte aufrechterhalten, um Kontaminationen zu vermeiden und eine gleichbleibende Produktionsqualität sicherzustellen.

Die Reinraum-Anforderung beeinflusst nicht nur die Produktionsumgebung, sondern auch das Design der Spritzgussform selbst. Medizinische Formen müssen so konstruiert sein, dass sie eine Partikelbildung minimieren und eine einfache Reinigung sowie Wartung innerhalb des Reinraums ermöglichen. Dies erfordert häufig spezielle Konstruktionsmerkmale und Oberflächenbehandlungen, die bei Standardformen nicht vorkommen.

Sterilisierungskompatibilität

Medizinische Formen müssen so konstruiert sein, dass sie regelmäßige Sterilisationsprozesse aushalten, zu denen Dampfautoklavieren, Gammastrahlung oder chemische Behandlungen gehören können. Diese Anforderung beeinflusst die Materialauswahl und Gestaltungsmerkmale auf eine Weise, die bei Standardformen nie berücksichtigt werden muss. Die Komponenten der Form müssen ihre Formstabilität und Leistungsmerkmale auch nach wiederholten Sterilisationszyklen beibehalten.

Die Fähigkeit, medizinische Formen zwischen Produktionsläufen gründlich zu reinigen und zu sterilisieren, ist entscheidend, um Kreuzkontaminationen zu vermeiden und die Produktqualität aufrechtzuerhalten. Dies erfordert oft besondere Gestaltungsmerkmale, wie z. B. polierte Oberflächen, minimale Trennlinien und leicht zugängliche Reinigungsbereiche, die bei Standardformen in der Regel nicht notwendig sind.

Häufig gestellte Fragen

Wie lange dauert die Entwicklung medizinischer Formen im Vergleich zu Standardformen typischerweise?

Die Entwicklung von Medizinmoldern erfordert aufgrund umfangreicher Designüberprüfungen, Validierungsanforderungen und regulatorischer Compliance-Prozesse in der Regel 2-3 Mal so lange wie die Entwicklung von Standardmoldern. Während ein Standardmolder in 8-12 Wochen fertiggestellt sein könnte, könnte ein Medizinmolder 20-30 Wochen oder länger benötigen.

Warum sind Medizinmolder teurer als Standardmolder?

Medizinmolder verursachen aufgrund mehrerer Faktoren deutlich höhere Kosten: hochwertigere Materialien, präzisere Fertigungsanforderungen, umfangreiche Validierungstests, Dokumentationspflichten und die Notwendigkeit spezialisierter Designmerkmale. Die Gesamtkosten können 2-5 Mal höher sein als bei vergleichbaren Standardmoldern.

Wie oft müssen Medizinmolder validiert werden?

Medizinische Formen erfordern vor Produktionsbeginn eine erste Validierung und während ihres Lebenszyklus eine periodische Neubestätigung. Die Neubestätigung erfolgt in der Regel jährlich oder nach jeder wesentlichen Wartung, Reparatur oder Prozessänderung. Einige Anwendungen können aufgrund von gesetzlichen Vorgaben oder Risikobewertungen eine häufigere Validierung erfordern.