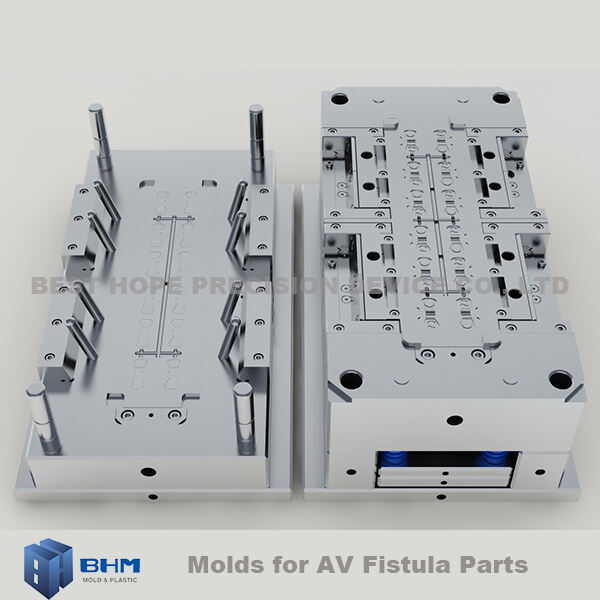

moule pour la fonte du plastique

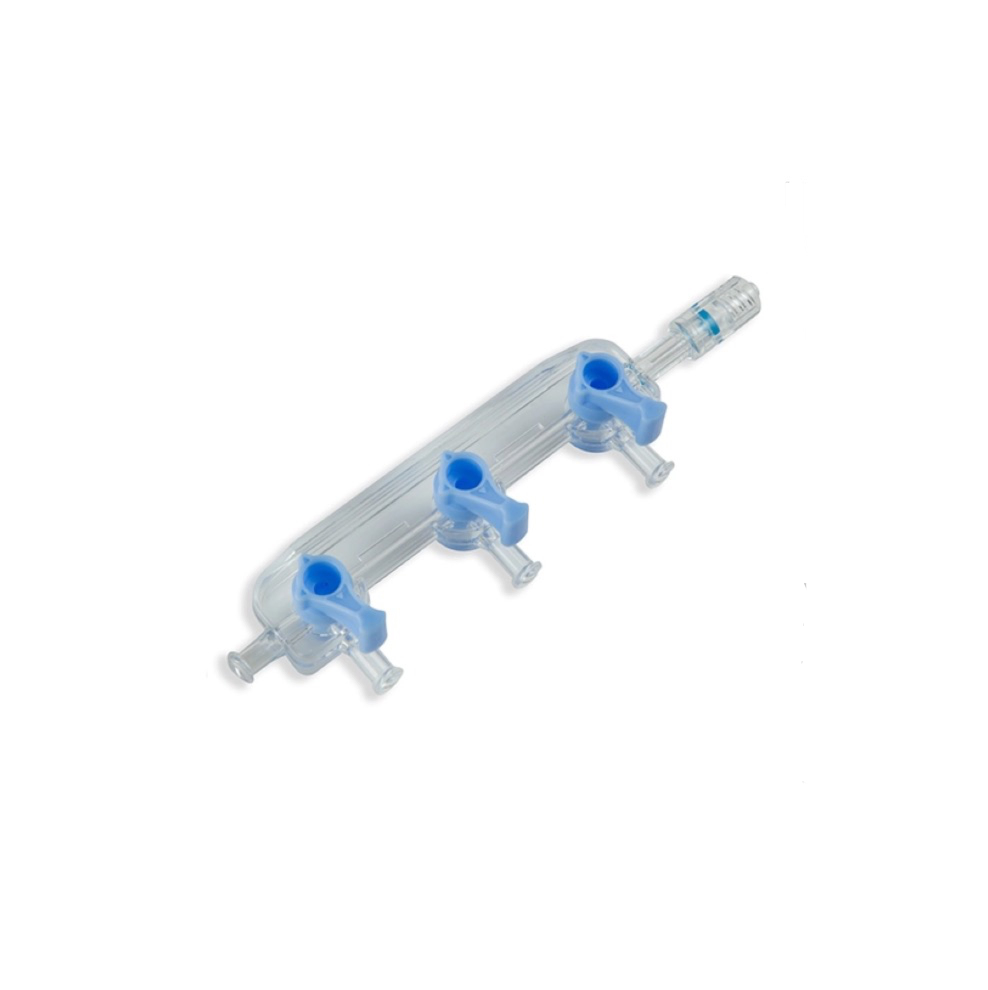

Un moule pour la plasturgie représente un outil crucial dans la fabrication moderne, conçu pour façonner du plastique fondu en produits précis et constants. Ce morceau sophistiqué d'équipement se compose de deux composants principaux, la cavité et le noyau, qui travaillent ensemble pour créer la forme souhaitée. La construction du moule implique généralement de l'acier de haute qualité, soigneusement usiné selon des spécifications exactes, garantissant une longévité et une précision en production. Les fonctionnalités avancées incluent des canaux de refroidissement qui régulent la distribution de température, des systèmes d'éjection pour un retrait fluide du produit, et des orifices soigneusement conçus pour un écoulement optimal du matériau. La technologie incorpore divers mécanismes de ventilation pour éviter les piégeages d'air et assurer un remplissage complet de la cavité du moule. Les moules modernes présentent souvent des composants interchangeables, permettant des modifications rapides et une maintenance facile. Ces outils sont essentiels pour produire tout, des petits composants électroniques aux grandes pièces automobiles, avec des applications s'étendant sur plusieurs industries, y compris les biens de consommation, les dispositifs médicaux et les composants aérospatiaux. L'ingénierie précise de ces moules permet aux fabricants d'atteindre de faibles tolérances, une qualité constante et des taux de production élevés tout en minimisant les déchets de matériaux et les temps de cycle.