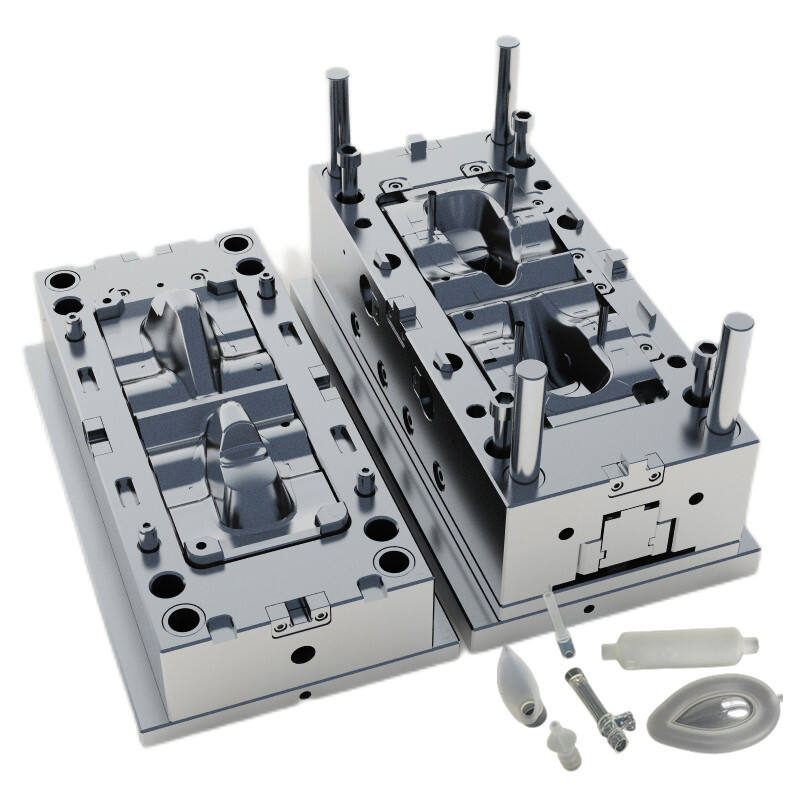

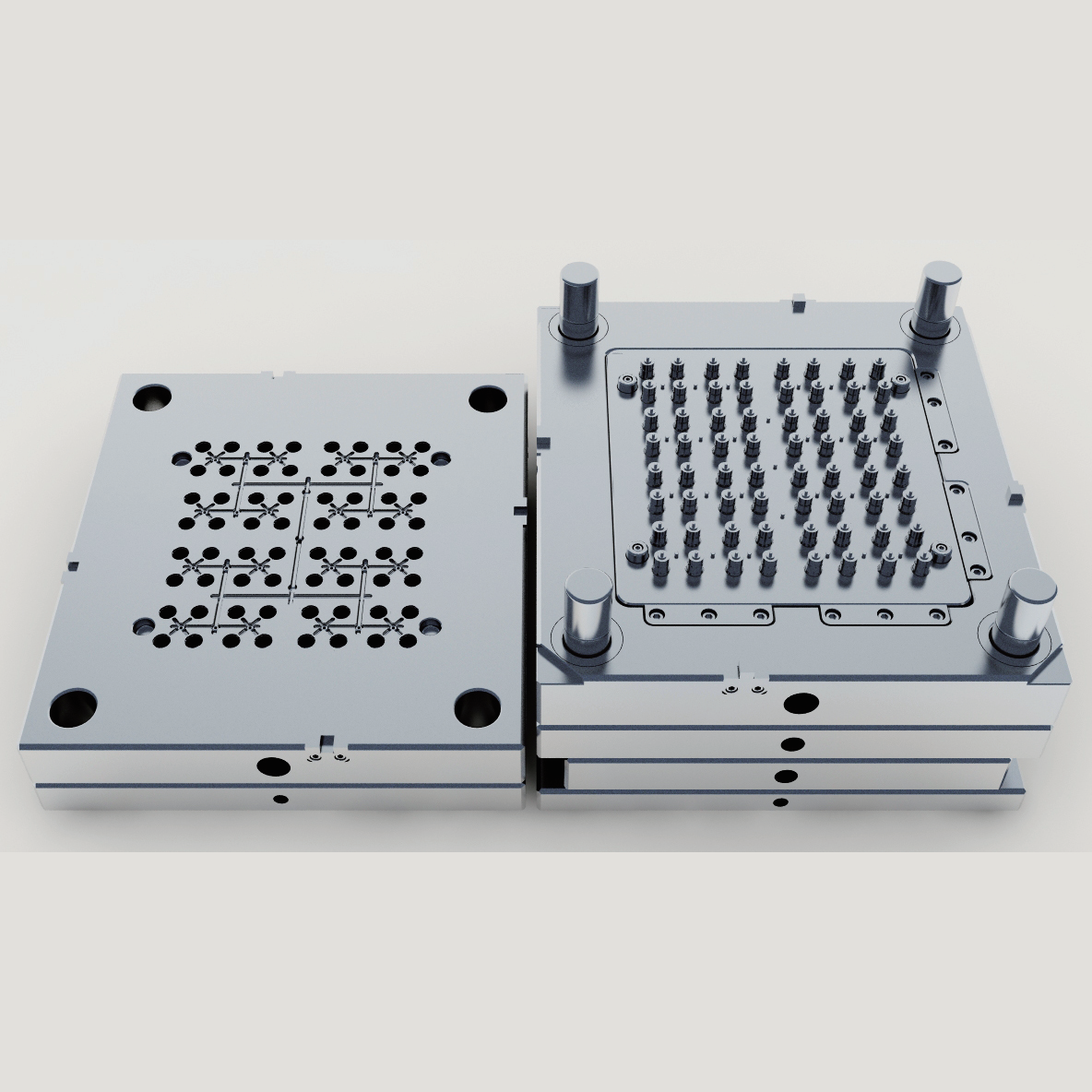

composants de moule d'injection

Les composants de moules d'injection représentent les éléments de base des processus de fabrication moderne du plastique. Ces éléments conçus avec précision travaillent ensemble de manière fluide pour créer des pièces en plastique complexes avec une exactitude et une cohérence exceptionnelles. Le système central se compose généralement de la base du moule, des inserts de cavité et de noyau, du système d'éjection, des canaux de refroidissement et de divers composants auxiliaires. La base du moule sert de fondation, offrant un support structurel et un logement pour les autres composants. Les inserts de cavité et de noyau forment la géométrie réelle de la pièce, tandis que le système d'éjection assure un retrait de produit sans accroc. Les canaux de refroidissement régulent la distribution de température, ce qui est crucial pour maintenir la qualité du produit et l'efficacité du cycle. Les systèmes de coulée facilitent l'écoulement du matériau plastique fondu, garantissant un remplissage uniforme et une formation optimale des pièces. Les composants avancés de moules d'injection intègrent souvent des fonctionnalités sophistiquées comme la technologie de refroidissement conforme, qui permet un contrôle précis de la température et une efficacité accrue de production. Ces composants sont conçus pour résister à de hautes pressions et températures tout en maintenant une stabilité dimensionnelle à travers des milliers de cycles de production. L'interaction entre ces composants permet aux fabricants de produire des pièces en plastique complexes avec des tolérances serrées, une qualité constante et des taux de production élevés, les rendant essentiels dans des industries allant de l'automobile et des électroniques grand public aux dispositifs médicaux et à l'emballage.