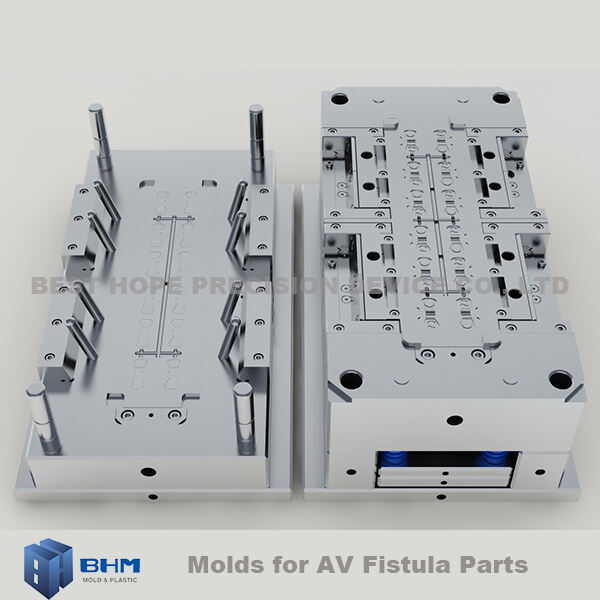

formen für Kunststoffformgebung

Eine Form für Kunststoffverformung stellt ein entscheidendes Werkzeug in der modernen Fertigung dar, das entwickelt wurde, um flüssigen Kunststoff in präzise und konsistente Produkte zu formen. Dieses hochentwickelte Gerät besteht aus zwei Hauptkomponenten, der Hohlräum und dem Kern, die gemeinsam arbeiten, um die gewünschte Form zu erstellen. Der Aufbau der Form beinhaltet typischerweise hochwertigen Stahl, der sorgfältig auf exakte Spezifikationen hin bearbeitet wird, um eine lange Lebensdauer und Präzision im Produktionsprozess sicherzustellen. Fortgeschrittene Funktionen umfassen Kühlkanäle zur Regelung der Temperaturverteilung, Entkopplungssysteme für eine reibungslose Entnahme des Produkts und sorgfältig konzipierte Einspeisungen für einen optimalen Materialfluss. Die Technologie integriert verschiedene Ventilmechanismen, um Luftfalle zu verhindern und eine vollständige Füllung der Formhöhle sicherzustellen. Moderne Formen bieten oft austauschbare Komponenten, die schnelle Änderungen und Wartungsarbeiten ermöglichen. Diese Werkzeuge sind essenziell für die Herstellung von Kleinbauteilen der Elektronikindustrie bis hin zu großen Automobilteilen, mit Anwendungen in Branchen wie Verbrauchsgüter, Medizingeräte und Luft- und Raumfahrtkomponenten. Die präzise Ingenieurtechnik dieser Formen ermöglicht es den Herstellern, enge Toleranzen, konsistente Qualität und hohe Produktionsraten zu erreichen, während gleichzeitig Materialverschwendung und Zykluszeiten minimiert werden.