درک دنیای پیچیده فناوریهای تولید پیشرفته

حوزه دقت OEM tooling یکی از پیچیدهترین بخشهای صنعت تولید است که در آن تحملات با میکرون اندازهگیری میشوند و استانداردهای کیفی بسیار سختگیرانه هستند. با پیشرفت صنایع و پیچیدهتر شدن مشخصات محصولات، فشار بر سازندگان برای تحویل ابزارها و قطعاتی که دقیقاً به نیازهای تعیینشده پاسخ میدهند، در حال افزایش است؛ در حالی که باید از لحاظ هزینه مقرونبهصرفه بوده و زمان تحویل سریع را نیز حفظ کنند.

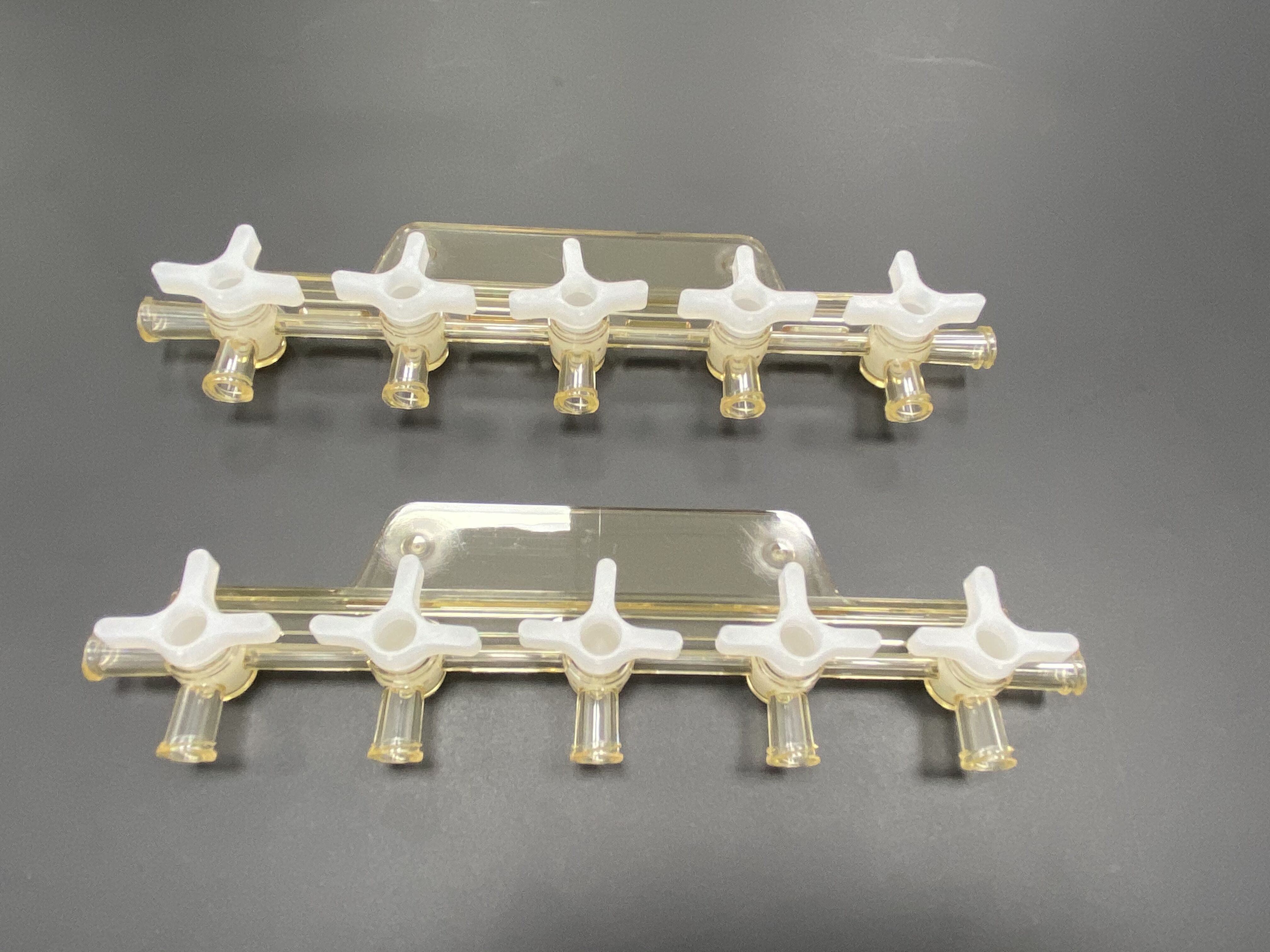

ابزارهای دقیق مدرن OEM طیف گستردهای از فرآیندهای تولید را شامل میشود، از ماشینکاری CNC و عملیات EDM تا فناوریهای پیشرفته پوششدهی و سیستمهای کنترل کیفیت. هر یک از این جنبهها چالشهای فنی خاص خود را دارد که تولیدکنندگان باید برای حفظ رقابتپذیری در بازار جهانی امروزی، آنها را حل و فائق آیند.

چالشهای مرتبط با تولید مواد

انتخاب و پردازش مواد پیشرفته

یکی از چالشهای اساسی در ساخت ابزارهای دقیق OEM، انتخاب و پردازش مواد مناسب است. مهندسان باید عواملی مانند سختی، مقاومت در برابر سایش، پایداری حرارتی و قابلیت ماشینکاری را هنگام انتخاب مواد برای کاربردهای خاص در نظر بگیرند. مواد با عملکرد بالا مانند کاربیدها، سرامیکها و آلیاژهای پیشرفته اغلب نیازمند تکنیکهای خاص دستزدن و پردازش هستند.

پیچیدگی زمانی که با مواد جدیدی که برای صنایع خاص طراحی شدهاند کار میشود، افزایش مییابد. به عنوان مثال، قطعات هوافضا ممکن است به آلیاژهای عجیب و غریب نیاز داشته باشند که ویژگیهای ماشینکاری منحصر به فردی دارند، در حالی که ابزارهای دستگاههای پزشکی ممکن است مواد سازگوار با بدن را که دارای الزامات دقیق پرداخت سطحی هستند، مورد نیاز داشته باشند.

مدیریت حرارتی و پایداری ابعادی

کنترل دما در طول فرآیندهای تولید، چالش قابل توجه دیگری است. رفتار مواد در شرایط حرارتی مختلف میتواند بر دقت ابعادی و کیفیت سطح تأثیر بگذارد. تولیدکنندگان ابزار دقیق OEM باید سیستمهای خنککننده پیشرفته و پروتکلهای نظارت بر دما را پیادهسازی کنند تا ثبات لازم در سراسر فرآیند تولید حفظ شود.

این چالش به عملیات پس از پردازش نیز گسترش مییابد، جایی که باید عملیات حرارتی و پرداخت سطح با دقت کنترل شوند تا از تغییر شکل جلوگیری شود و در عین حال خواص مطلوب ماده حاصل شود. این امر نیازمند تخصص گسترده در متالورژی و تکنیکهای پردازش حرارتی است.

سیستمهای کنترل و اندازهگیری دقیق

نیازمندیهای متراژ پیشرفته

افزایش تقاضا برای تحملات دقیقتر در ابزارهای دقیق OEM، منجر به ضرورت استفاده از سیستمهای اندازهگیری و بازرسی پیشرفته میشود. تولیدکنندگان باید در تجهیزات متراژ پیشرفته سرمایهگذاری کنند و رویههای کنترل کیفیت محکمی را توسعه دهند تا دقت ابعادی، پرداخت سطح و تحملات هندسی تأیید شود.

هماهنگی سیستمهای اندازهگیری در مراحل مختلف تولید در کنار حفظ کالیبراسیون و سازگاری اندازهگیری، چالشهای مستمری را به همراه دارد. ادغام سیستمهای اندازهگیری درون-فرآیند با تجهیزات تولید، لایهای دیگر از پیچیدگی را به عملیات کنترل کیفیت اضافه میکند.

کنترل ماشینآلات و بهینهسازی فرآیند

دستیابی به کنترل دقیق بر فرآیندهای تولید و حفظ آن، نیازمند سیستمهای پیشرفته CNC و قابلیتهای برنامهنویسی پیچیده است. تولیدکنندگان باید پارامترهای برش، مسیر ابزار و ترتیب فرآیندها را بهینه کنند و در عین حال متغیرهای متعددی را در نظر بگیرند که بر کیفیت نهایی محصول تأثیر میگذارند.

چالش بهینهسازی فرآیند شامل مدیریت سایش ابزار، جبران دینامیک ماشین و حفظ عملکرد یکنواخت در طول چندین دوره تولید است. این امر مستلزم پایش مداوم و تنظیم پارامترهای فرآیند بر اساس تحلیل دادههای زمان واقعی است.

ادغام دیجیتال و پذیرش صنعت ۴٫۰

مدیریت دادهها و پایش فرآیند

اجرا کردن سیستمهای تولید دیجیتال همزمان فرصتها و چالشهایی را برای تولیدکنندگان قطعات اصلی ابزار دقیق به همراه دارد. جمعآوری، تحلیل و استفاده مؤثر از دادههای تولید نیازمند زیرساخت قوی فناوری اطلاعات و تخصص ویژه در سیستمهای مدیریت داده است.

سیستمهای نظارت لحظهای و کنترل تطبیقی باید با فرآیندهای تولید موجود ادغام شوند و در عین حال، کارایی تولید حفظ شود. این موضوع شامل نصب سنسورها، توسعه الگوریتمهای تحلیل داده و ایجاد حلقههای بازخورد معنادار برای بهبود فرآیند میشود.

اتوماسیون و یکپارچهسازی سیستم

اتوماسیون فرآیندهای تولید دقیق در کنار حفظ کیفیت و انعطافپذیری، چالشهای فنی قابل توجهی ایجاد میکند. تولیدکنندگان باید بین مزایای اتوماسیون و نیاز به تخصص انسانی در موقعیتهای تصمیمگیری و حل مسئله پیچیده تعادل برقرار کنند.

ادغام سیستمهای مختلف تولید، از نرمافزارهای CAD/CAM تا تجهیزات تولید و سیستمهای کنترل کیفیت، نیازمند برنامهریزی دقیق و اجرای صحیح است تا عملکرد یکپارچه و جریان داده بدون وقفه در سراسر فرآیند تولید تضمین شود.

چالشهای زنجیره تأمین و برنامهریزی تولید

تأمین مواد و قطعات

تامین تامینات مداوم مواد و قطعات با کیفیت بالا برای تولید ابزارهای دقیق OEM میتواند چالشبرانگیز باشد. تولیدکنندگان باید روابط خود با تأمینکنندگان مطمئن را حفظ کرده و همزمان سطح موجودی و زمانهای تحویل را بهطور مؤثر مدیریت کنند.

ماهیت جهانی زنجیرههای تأمین مدرن، پیچیدگی بیشتری به تصمیمات تأمین میدهد و مسائلی مانند سازگاری کیفیت، لجستیک حمل و نقل و انطباق با مقررات در مناطق مختلف باید در نظر گرفته شود.

زمانبندی تولید و تخصیص منابع

بهینهسازی برنامههای تولید در حالی که انعطافپذیری برای سفارشات فوری حفظ میشود، نیازمند سیستمهای برنامهریزی پیچیده و تخصیص دقیق منابع است. تولیدکنندگان باید بین بهرهبرداری از ماشینآلات، زمانبندی نیروی کار و نیازهای نگهداری و تعمیرات تعادل برقرار کنند و در عین حال انتظارات مشتریان را در زمینه تحویل محصول برآورده سازند.

مدیریت چندین پروژه همزمان با سطوح پیچیدگی و اولویتهای متفاوت، چالشهای مستمری در برنامهریزی تولید و تخصیص منابع ایجاد میکند.

سوالات متداول

عوامل محیطی چگونه بر تولید ابزارهای دقیق OEM تأثیر میگذارند؟

عوامل محیطی مانند دما، رطوبت و لرزش میتوانند تأثیر قابل توجهی بر دقت تولید داشته باشند. تولیدکنندگان باید محیطهای کنترلشده با شرایط پایدار را حفظ کنند تا کیفیت یکنواخت تضمین شود. این امر اغلب مستلزم سرمایهگذاری در سیستمهای کنترل آبوهوا، جداسازی لرزش و نظارت منظم بر شرایط محیطی است.

پرداخت سطح چه نقشی در کیفیت ابزارهای دقیق ایفا میکند؟

پرداخت سطح در ابزارهای دقیق OEM بسیار حیاتی است، زیرا بر عملکرد و دوام آن تأثیر میگذارد. درمان مناسب سطح میتواند مقاومت در برابر سایش را افزایش دهد، اصطکاک را کاهش دهد و محافظت در برابر خوردگی را بهبود بخشد. دستیابی به کیفیت سطحی یکنواخت نیازمند تجهیزات تخصصی و تخصص در تکنیکهای مختلف پرداخت است.

فناوریهای نوظهور چگونه در حال تغییر تولید دقیق هستند؟

فناوریهای نوظهور مانند هوش مصنوعی، یادگیری ماشین و تولید افزایشی در حال تبدیل شدن ابزارهای دقیق OEM هستند. این فناوریها امکان بهینهسازی فرآیندهای کارآمدتر، نگهداری پیشبینیشده و تولید هندسههای پیچیدهای را فراهم میکنند که قبلاً با روشهای سنتی تولیدشان دشوار یا غیرممکن بود.