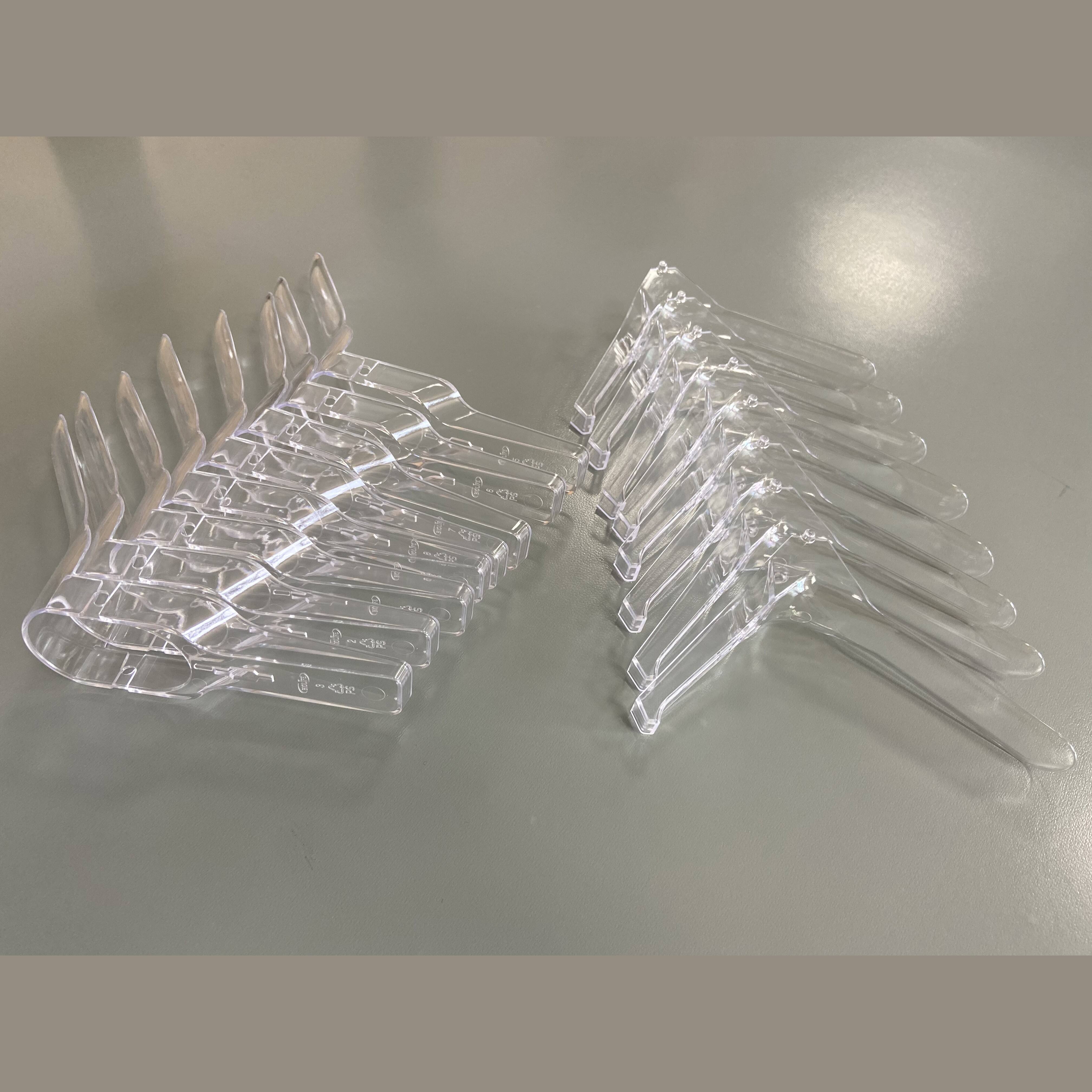

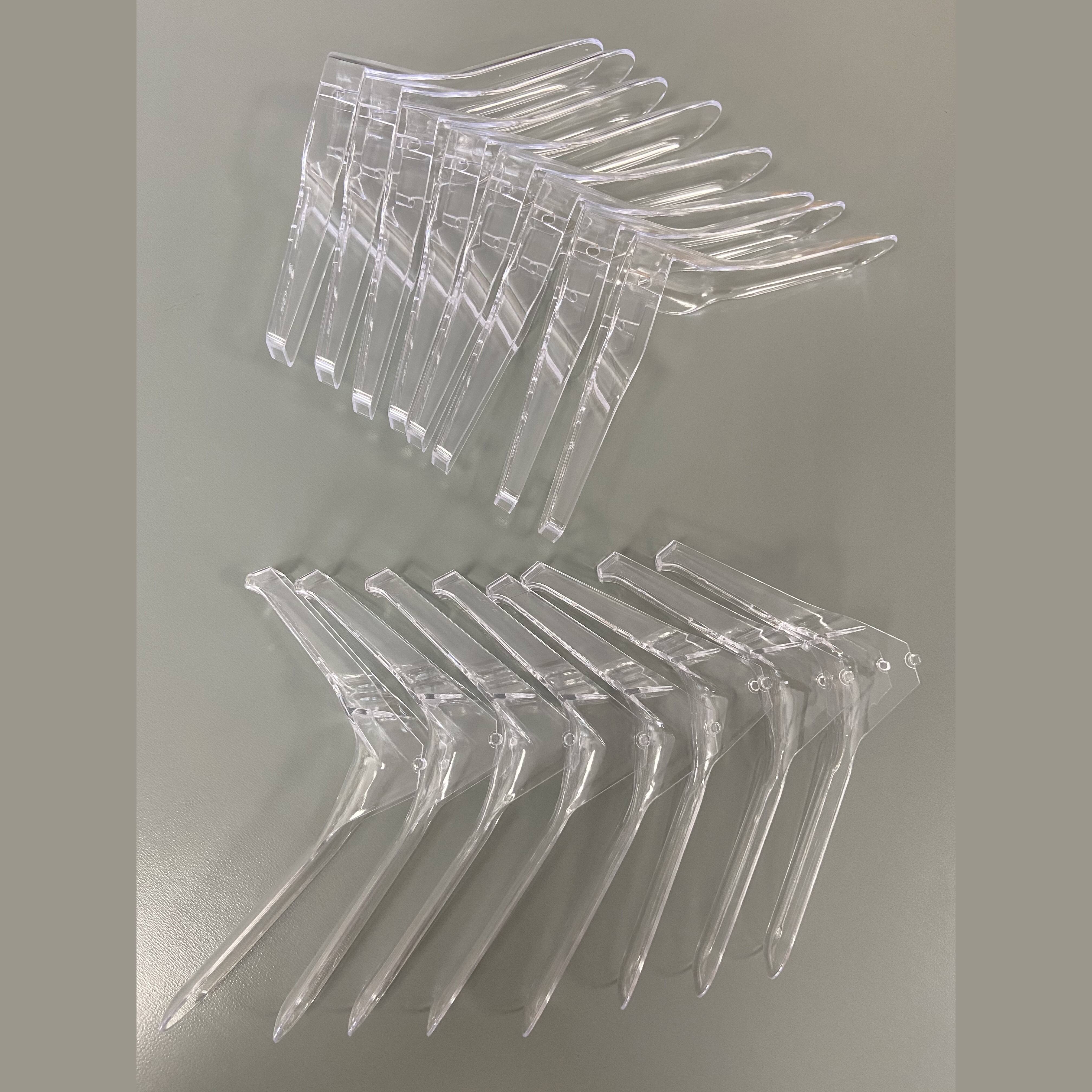

moldeo por inyección vertical

La inyección vertical representa un proceso de fabricación especializado que se distingue por su configuración vertical única. Esta innovadora disposición implica que la unidad de inyección y el sistema de sujeción estén organizados en una orientación vertical, lo que lo hace particularmente efectivo para escenarios de fabricación específicos. La máquina opera utilizando la gravedad para ayudar en el proceso de moldeo, donde el material plástico derretido se inyecta hacia abajo en la cavidad del molde. Esta orientación vertical resulta especialmente beneficiosa al trabajar con aplicaciones de moldeo por inserción, ya que previene el desplazamiento de los insertos metálicos durante el proceso de moldeo. La tecnología incorpora funciones avanzadas como sistemas de control de temperatura precisos, capacidades automatizadas de colocación de insertos y mecanismos sofisticados de monitoreo de presión. La configuración vertical destaca en la producción de componentes que requieren una precisión y consistencia excepcionales, particularmente en industrias como la automotriz, la electrónica y la fabricación de dispositivos médicos. El proceso es altamente versátil, pudiendo trabajar con una amplia gama de materiales, incluidos termoplásticos, termoendurecibles y varios polímeros de ingeniería. Con tiempos de ciclo comparables a las máquinas horizontales, las máquinas de inyección vertical ofrecen ventajas únicas en términos de utilización del espacio en el suelo y capacidades de aplicación especializada.