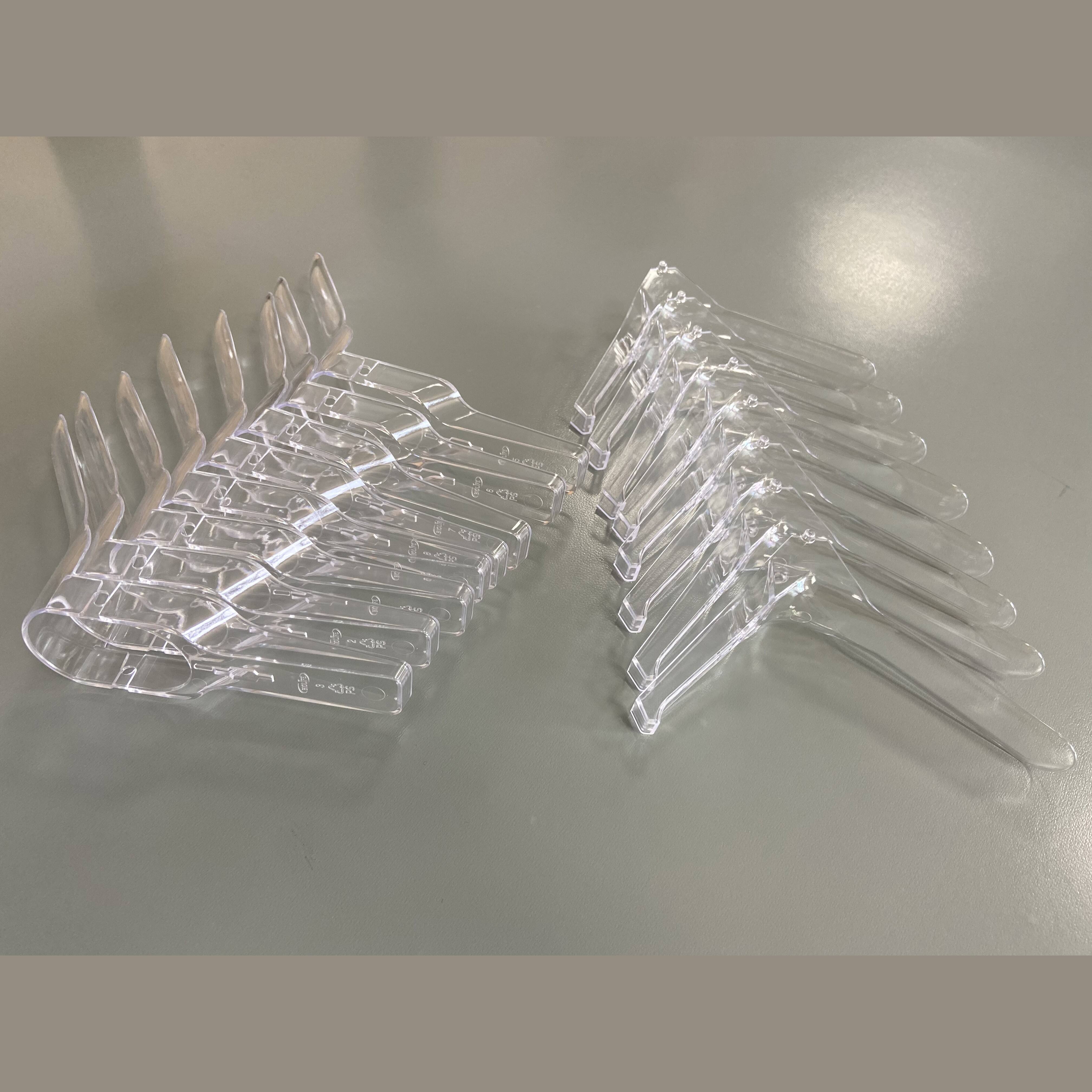

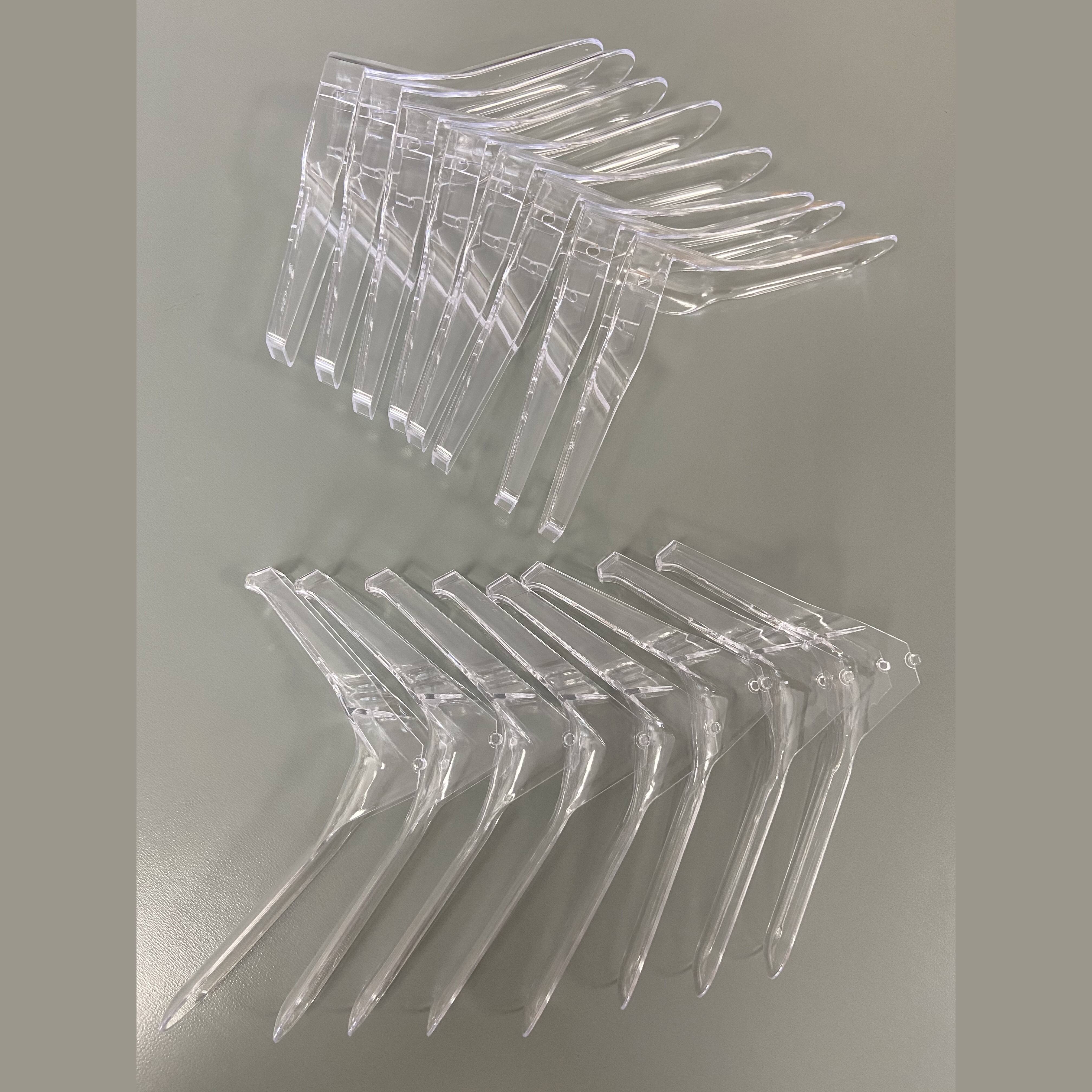

moulage par injection verticale

L'injection verticale représente un procédé de fabrication spécialisé qui se distingue par sa configuration verticale unique. Cette innovation implique que l'unité d'injection et le système de serrage soient disposés dans une orientation verticale, ce qui le rend particulièrement efficace pour certaines situations de fabrication. La machine fonctionne en utilisant la gravité pour aider au processus de moulage, où le matériau plastique fondu est injecté vers le bas dans la cavité du moule. Cette orientation verticale s'avère particulièrement avantageuse lorsqu'on travaille avec des applications de moulage par insertion, car elle empêche le déplacement des inserts métalliques pendant le processus de moulage. La technologie intègre des fonctionnalités avancées telles que des systèmes de contrôle précis de la température, des capacités automatisées de placement des inserts et des mécanismes sophistiqués de surveillance de la pression. La configuration verticale excelle dans la production de composants nécessitant une précision et une cohérence exceptionnelles, notamment dans les industries telles que l'automobile, l'électronique et la fabrication de dispositifs médicaux. Le procédé est très polyvalent, pouvant accueillir une large gamme de matériaux, y compris les thermoplastiques, les thermodurcissables et divers polymères d'ingénierie. Avec des temps de cycle comparables à ceux des machines horizontales, les machines d'injection verticales offrent des avantages uniques en termes d'utilisation de l'espace et de capacités d'application spécialisée.