moldeo por inyección en salas limpias

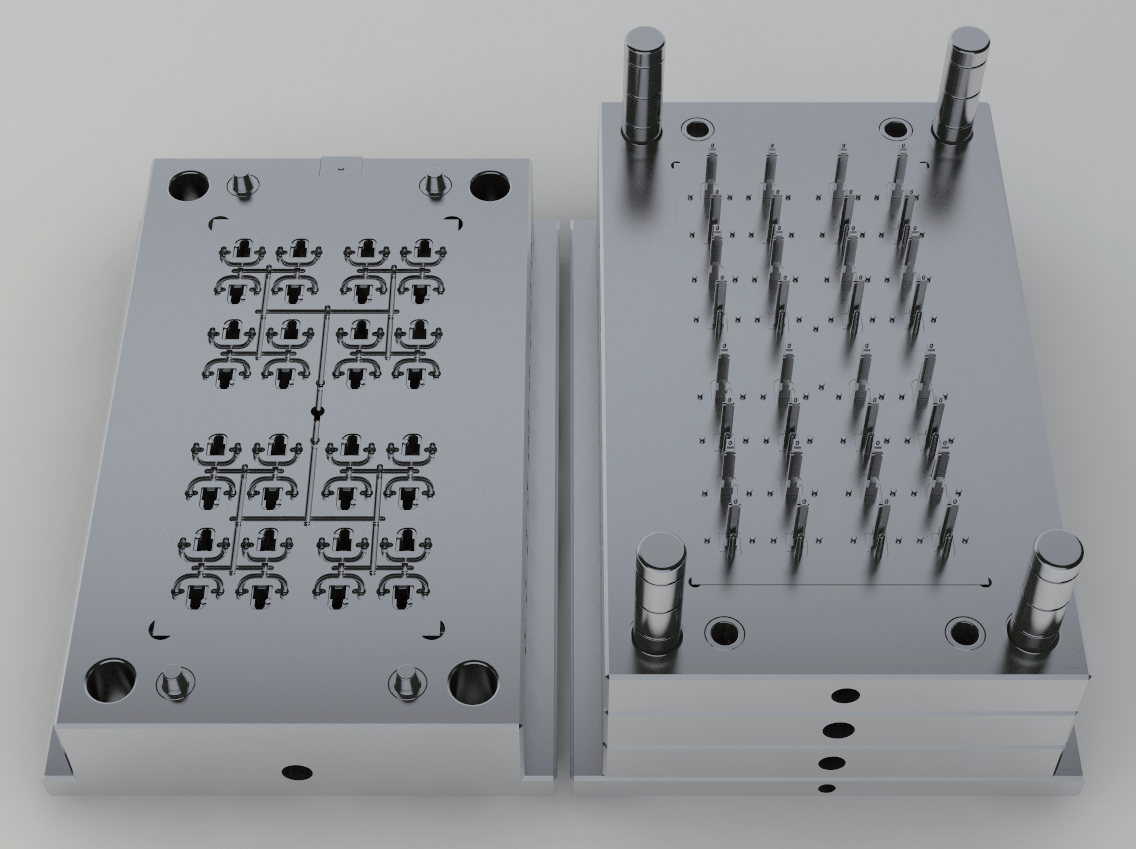

La inyección de moldes en sala limpia es un proceso de fabricación especializado que combina técnicas tradicionales de moldeo por inyección con condiciones ambientales controladas para producir componentes plásticos libres de contaminación. Este método avanzado de fabricación tiene lugar en un entorno de sala limpia estrictamente regulado, donde la calidad del aire, la temperatura, la humedad y los niveles de partículas se monitorean y mantienen cuidadosamente. El proceso implica inyectar material plástico fundido en moldes ingenierizados con precisión bajo condiciones estériles, asegurando que los productos finales cumplan con requisitos estrictos de limpieza. La tecnología es particularmente crucial en la fabricación de dispositivos médicos, envases farmacéuticos y componentes electrónicos sensibles, donde incluso la contaminación microscópica podría comprometer la integridad del producto. El entorno de sala limpia se clasifica según los estándares ISO, con diferentes niveles de limpieza disponibles dependiendo de los requisitos específicos del producto final. Sistemas avanzados de filtración, presión positiva de aire y equipos especializados trabajan juntos para mantener el ambiente de fabricación impecable. Los operadores llevan equipo protector adecuado y siguen protocolos estrictos para evitar la contaminación. Este proceso permite la producción de componentes de alta precisión con niveles excepcionales de limpieza, haciéndolo indispensable para industrias donde la pureza del producto es fundamental.