reinraumspritzgießerei

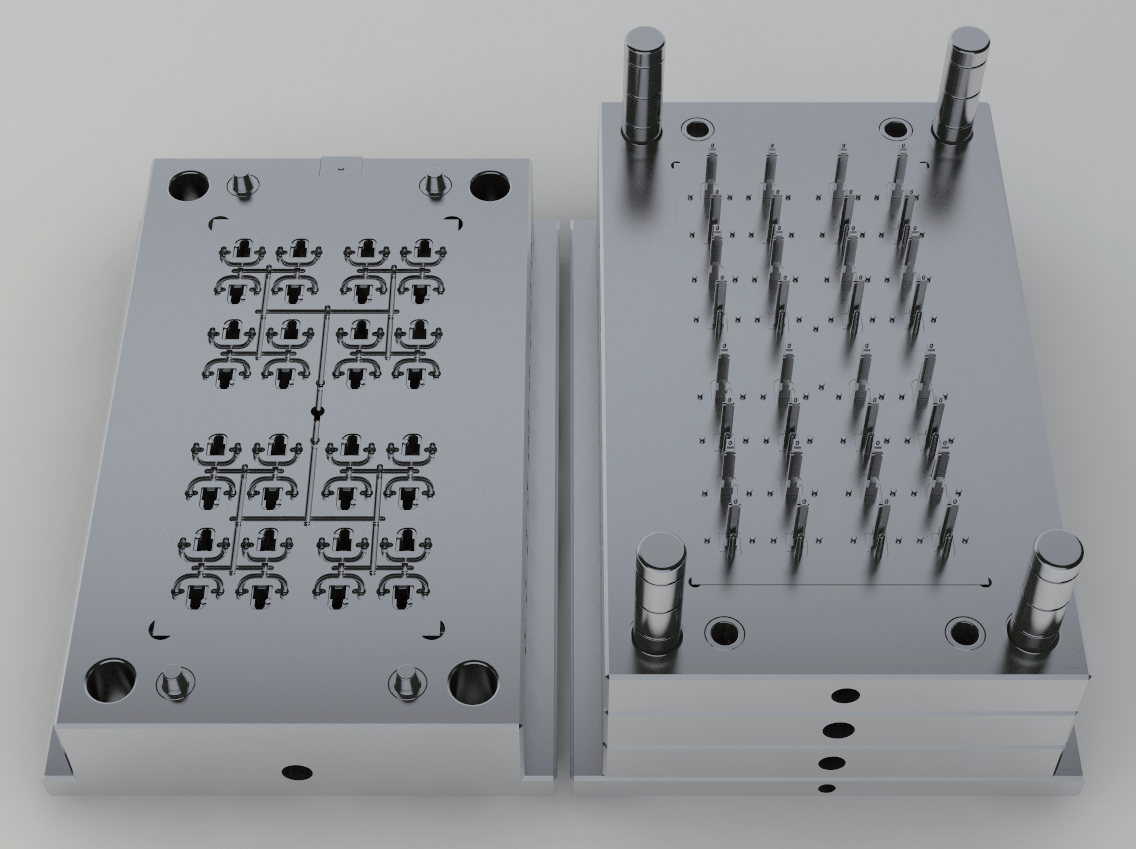

Fertigung unter Sauberaufbereitung ist ein spezialisiertes Fertigungsverfahren, das traditionelle Spritzgusstechniken mit kontrollierten Umweltbedingungen kombiniert, um kontaminationsfreie Kunststoffkomponenten herzustellen. Diese fortschrittliche Fertigungsmethode findet in einer streng regulierten Sauberaufbereitungsanlage statt, in der Luftqualität, Temperatur, Feuchtigkeit und Teilchenbelastung sorgfältig überwacht und aufrechterhalten werden. Der Prozess besteht darin, geschmolzenes Kunststoffmaterial unter sterilen Bedingungen in präzise konstruierte Formen zu spritzen, um sicherzustellen, dass die Endprodukte strenge Reinheitsanforderungen erfüllen. Die Technologie ist insbesondere bei der Herstellung von Medizingeräten, Pharmaverpackungen und empfindlichen elektronischen Komponenten entscheidend, da selbst mikroskopische Kontaminationen die Produktintegrität gefährden könnten. Die Sauberaufbereitungsanlagen werden nach ISO-Standards klassifiziert, wobei verschiedene Reinheitsstufen je nach den spezifischen Anforderungen des Endprodukts verfügbar sind. Fortgeschrittene Filteranlagen, positive Luftdrucksysteme und spezialisiertes Equipment arbeiten zusammen, um eine makellose Fertigungsgebung aufrechtzuerhalten. Betreiber tragen angemessene Schutzkleidung und befolgen strikte Protokolle, um Kontaminationen zu verhindern. Dies ermöglicht die Herstellung hochpräziser Komponenten mit außergewöhnlich hohen Reinheitsniveaus, was sie für Branchen unersetzlich macht, in denen Produktreinheit oberstes Ziel ist.