moulage par injection de PPE

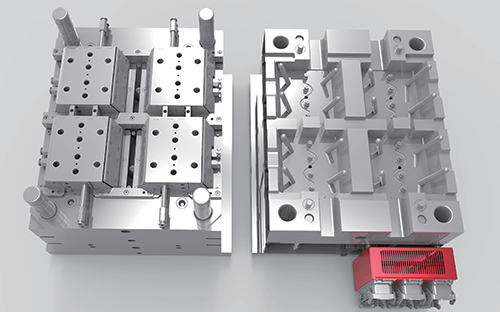

Le moulage par injection de PPE représente un processus de fabrication sophistiqué spécifiquement conçu pour les matériaux en polyphénylène éther. Cette technique avancée combine un ingénierie précise avec une stabilité thermique pour créer des composants en plastique haute performance. Le processus consiste à chauffer la résine PPE jusqu'à son point de fusion et à l'injecter dans des moules soigneusement conçus sous des conditions de pression et de température contrôlées. La technologie excelle dans la production de pièces nécessitant une stabilité dimensionnelle exceptionnelle, une résistance à la chaleur et des propriétés d'isolation électrique. Le moulage par injection de PPE est devenu essentiel dans la fabrication de composants pour l'automobile, l'électronique et les applications industrielles. Le processus permet des géométries complexes tout en maintenant des tolérances serrées et en assurant une qualité constante sur l'ensemble des séries de production. Les systèmes modernes de moulage par injection de PPE intègrent des contrôles avancés pour des paramètres tels que la vitesse d'injection, la pression et les taux de refroidissement, permettant aux fabricants d'optimiser l'efficacité de production et la qualité des pièces. Cette technologie soutient également l'intégration d'additifs et de modificateurs pour améliorer certaines propriétés du matériau, la rendant versatile pour diverses applications finales. Le processus est particulièrement apprécié dans les industries où les composants doivent résister à des conditions environnementales difficiles tout en maintenant leur intégrité structurelle.