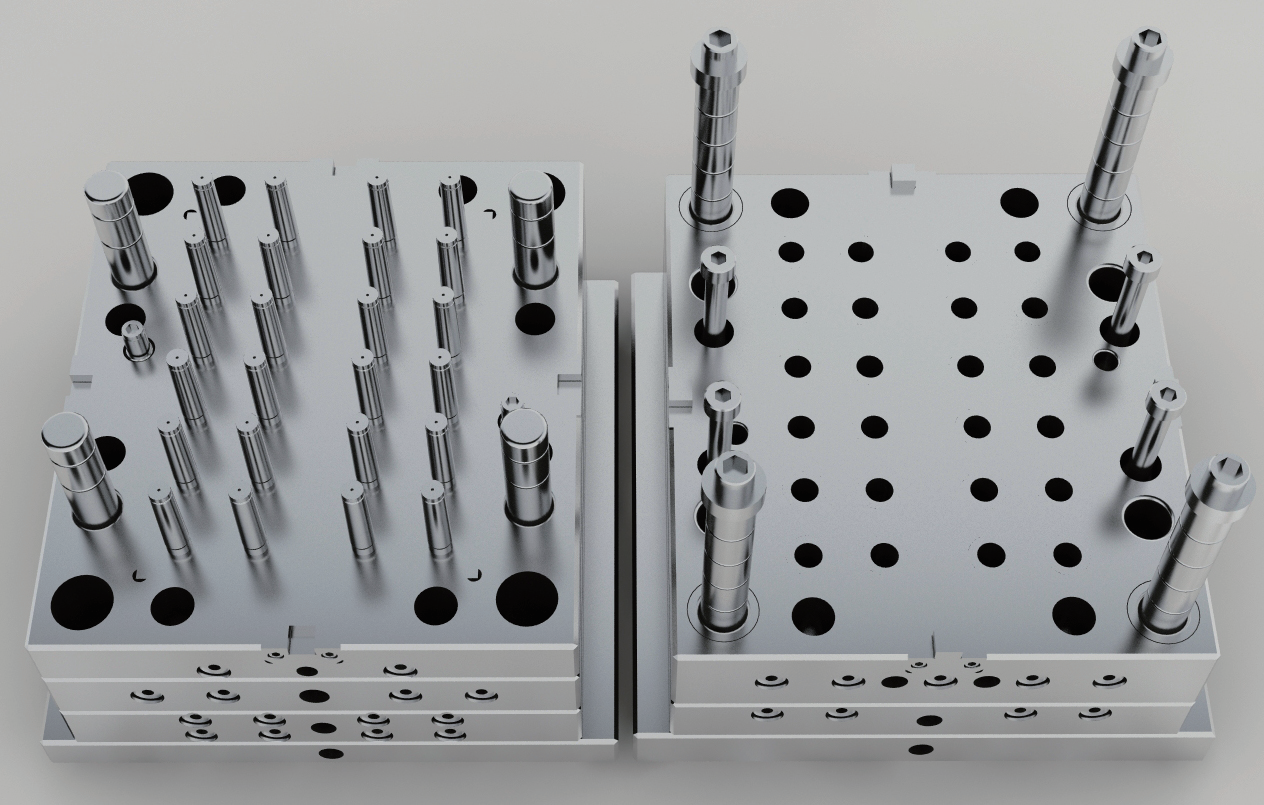

composants de moules en plastique

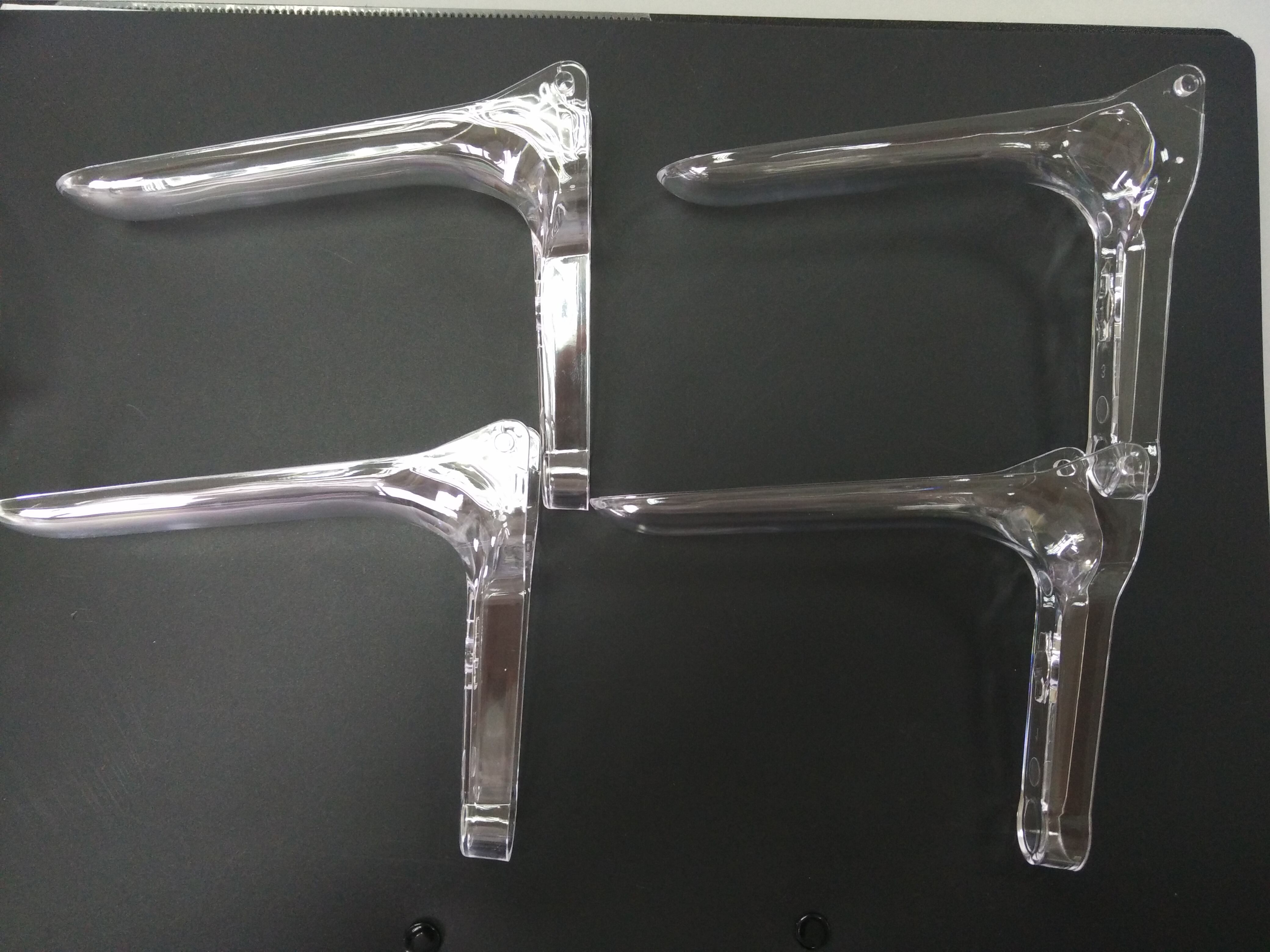

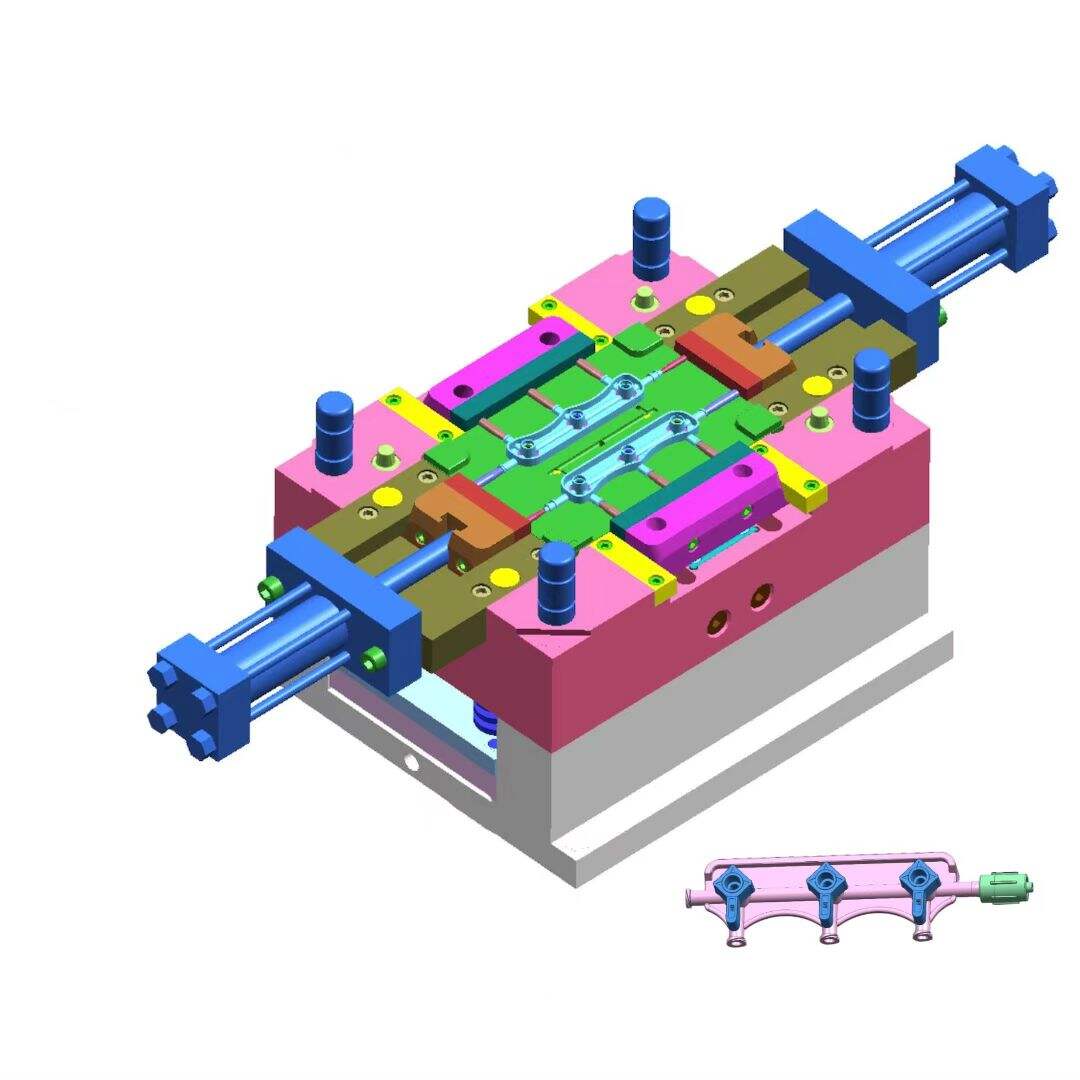

Les composants de moules en plastique représentent des éléments essentiels dans les processus de fabrication moderne, servant de blocs de construction cruciaux pour la création de moules d'injection précis et fiables. Ces composants englobent une large gamme de pièces, y compris les broches de cœur, les broches d'éjection, les piliers guides, les manchons et divers autres éléments de précision qui travaillent ensemble pour garantir un rendement optimal du moule. Chaque composant est conçu selon des spécifications exactes, généralement fabriqué à partir d'acier outil de haute qualité ou d'alliages spécialisés pour résister aux exigences rigoureuses des processus d'injection. Les composants fonctionnent collectivement pour faciliter l'alignement correct du moule, le flux efficace des matériaux, l'éjection efficace des pièces et un refroidissement constant. Des traitements de surface avancés et des revêtements sont souvent appliqués pour améliorer la durabilité et la résistance à l'usure, prolongeant ainsi la durée de vie opérationnelle du moule. Ces composants sont conçus avec des tolérances strictes pour maintenir une précision dimensionnelle et garantir une qualité répétitive dans les produits finis moulés. Les composants modernes de moules en plastique intègrent souvent des caractéristiques innovantes telles que des canaux de refroidissement conforme, des systèmes de ventilation spécialisés et des mécanismes d'alignement de précision qui contribuent à une efficacité de production accrue et à des temps de cycle réduits. La polyvalence de ces composants leur permet d'être utilisés dans divers secteurs, allant de l'automobile et des électroniques grand public aux dispositifs médicaux et solutions d'emballage.