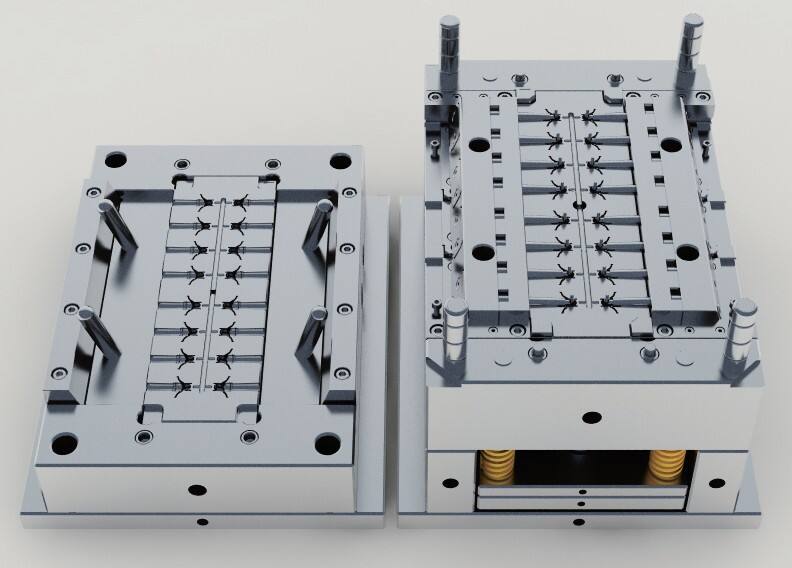

outillage de moule d'injection en plastique

L'outillage de moulage par injection plastique représente un procédé de fabrication fondamental qui permet la production en série de composants en plastique précis. Ce système d'outillage sophistiqué se compose de deux parties principales : le noyau et la cavité, qui travaillent ensemble pour former la forme souhaitée du produit final. Le processus commence lorsque la matière plastique fondue est injectée dans la cavité sous haute pression, où elle refroidit et durcit pour prendre la forme prévue. L'outillage intègre diverses caractéristiques technologiques, y compris des canaux de refroidissement, des systèmes d'éjection et des emplacements de buses, tous conçus avec précision pour garantir une qualité optimale du produit. Les outillages modernes de moulage par injection utilisent des matériaux et revêtements avancés pour améliorer la durabilité et les performances, tout en intégrant des fonctionnalités intelligentes comme des capteurs de pression et de température pour une surveillance en temps réel. Cette solution de fabrication polyvalente sert de nombreux secteurs, de l'automobile et l'électronique grand public aux dispositifs médicaux et produits domestiques. L'outillage peut accommoder divers matériaux plastiques et offre la flexibilité de produire des composants allant des formes simples aux géométries complexes avec des tolérances serrées. Avec une maintenance appropriée et des soins, ces outils peuvent produire des millions de pièces tout en maintenant une qualité et une précision dimensionnelle constantes.