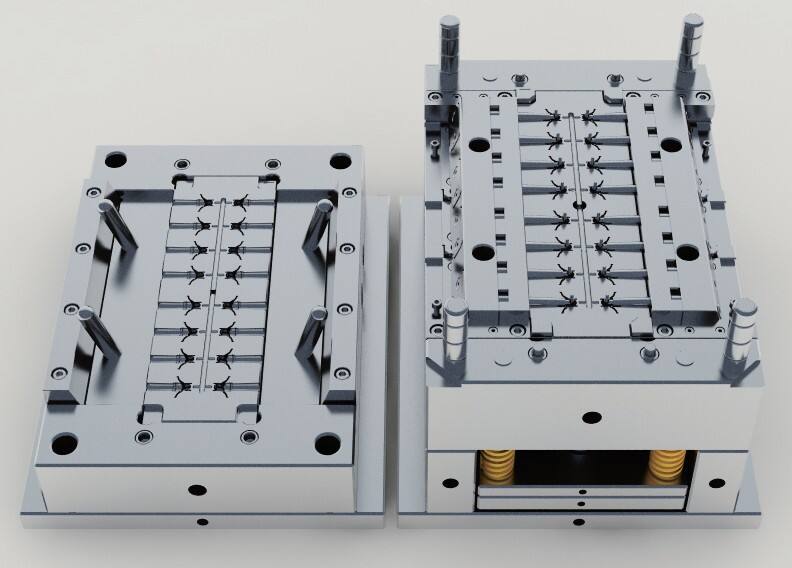

herramientas de moldeo por inyección de plástico

El moldeo por inyección de plástico representa un proceso de fabricación fundamental que permite la producción en masa de componentes de plástico precisos. Este sofisticado sistema de herramientas consta de dos partes principales: el núcleo y la cavidad, que trabajan juntos para formar la forma deseada del producto final. El proceso comienza cuando el material plástico fundido se inyecta en la cavidad del molde bajo alta presión, donde se enfría y solidifica en la forma deseada. La herramienta incorpora diversas características tecnológicas, incluidos canales de enfriamiento, sistemas de eyección y ubicaciones de puertas, todos diseñados con precisión para garantizar la calidad óptima del producto. Las herramientas modernas de moldeo por inyección de plástico utilizan materiales avanzados y recubrimientos para mejorar la durabilidad y el rendimiento, mientras incorporan funciones inteligentes como sensores de presión y temperatura para monitoreo en tiempo real. Esta solución versátil de fabricación sirve a numerosas industrias, desde automotriz y electrónica de consumo hasta dispositivos médicos y productos para el hogar. La herramienta puede adaptarse a diversos materiales plásticos y ofrece la flexibilidad de producir componentes que van desde formas simples hasta geometrías complejas con tolerancias ajustadas. Con el mantenimiento adecuado y cuidado, estas herramientas pueden producir millones de piezas mientras mantienen una calidad y precisión dimensional consistentes.