moulage par injection multiple

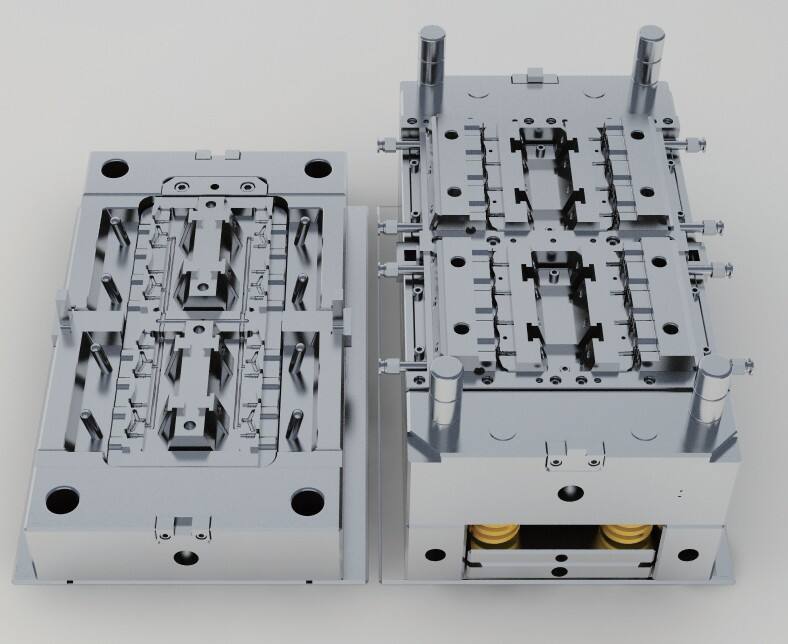

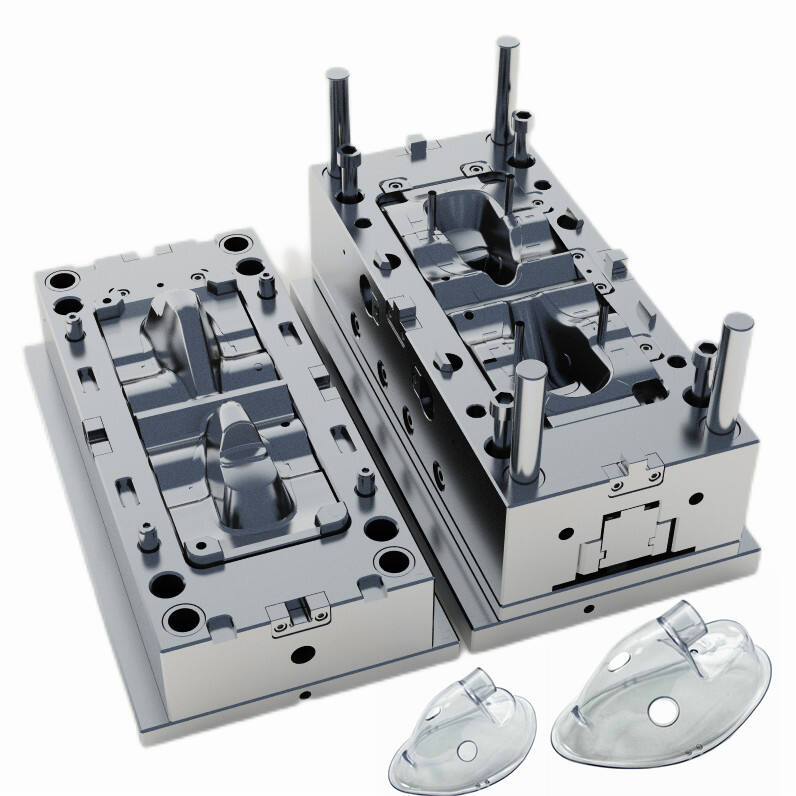

Le moulage par injection multiple est un procédé de fabrication avancé qui permet la production de pièces plastiques complexes en injectant plusieurs matériaux ou couleurs dans un seul moule au cours du cycle de production. Cette technologie sophistiquée permet aux fabricants de créer des composants avec des propriétés physiques, des couleurs et des textures variées en une seule opération. Le procédé implique l'utilisation de plusieurs unités d'injection travaillant en séquence ou simultanément, chacune délivrant différents matériaux dans des cavités de moule spécifiquement conçues. Cette technique élimine la nécessité d'opérations d'assemblage secondaires et réduit considérablement le temps de production. La technologie utilise des systèmes de contrôle sophistiqués pour gérer l'écoulement des matériaux, la température, la pression et la précision du timing, garantissant une qualité constante tout au long des séries de production. Le moulage par injection multiple trouve des applications étendues dans divers secteurs, y compris l'automobile, l'électronique grand public, les dispositifs médicaux et les appareils ménagers. Il est particulièrement précieux pour créer des produits nécessitant des combinaisons de matériaux durs et souples, plusieurs couleurs ou différentes propriétés fonctionnelles dans différentes zones de la même pièce. Le procédé peut accueillir une large gamme de matériaux thermoplastiques, permettant aux fabricants d'optimiser la conception des produits à la fois pour l'esthétique et la fonctionnalité.