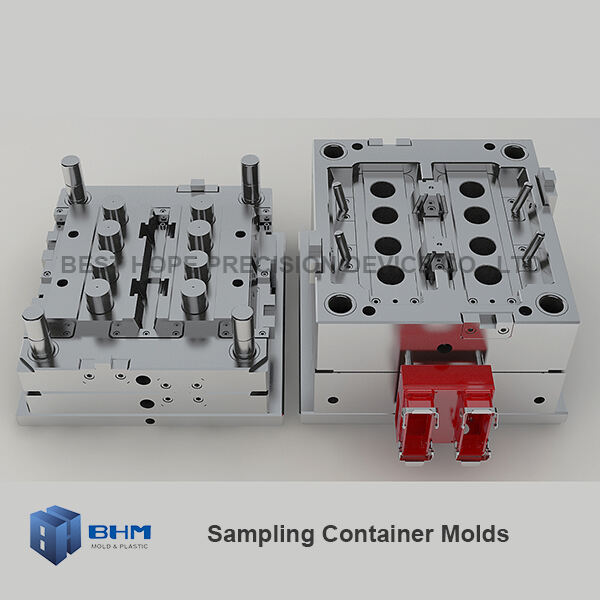

outillage pour moulage par injection

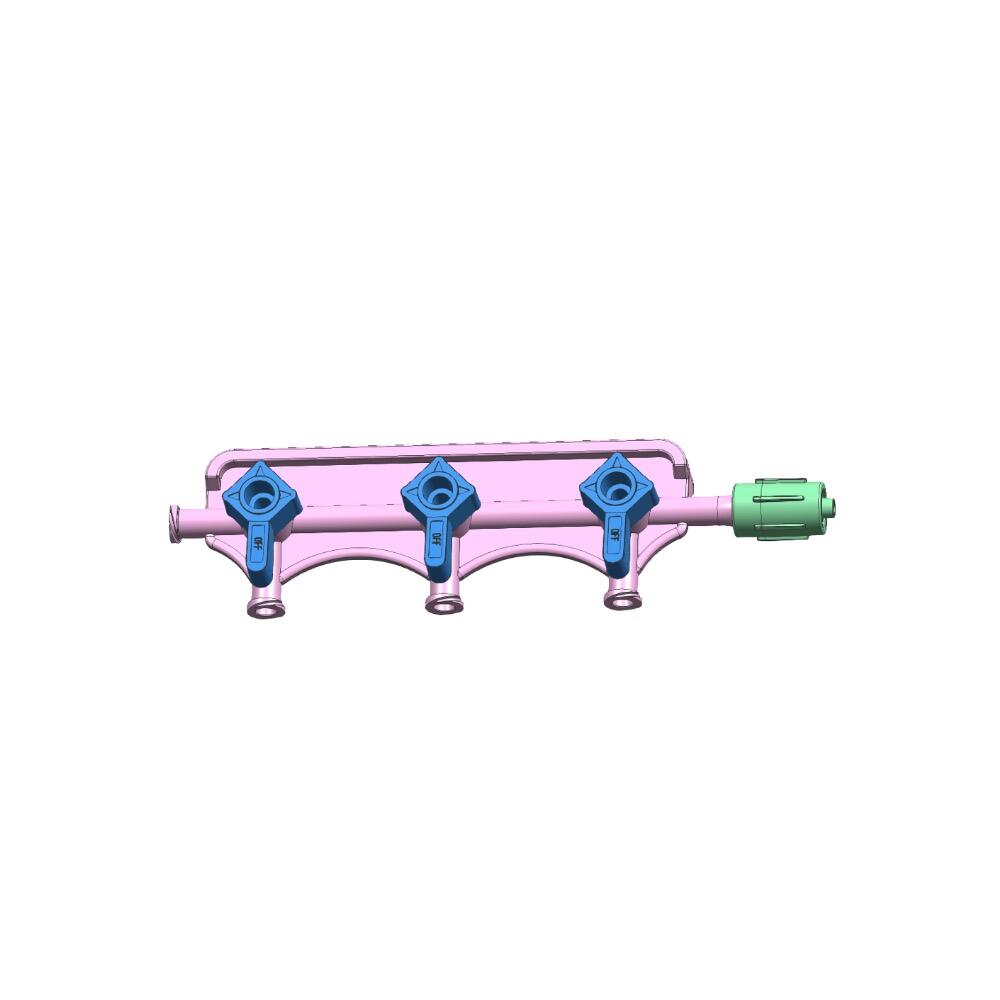

L'outillage pour la mise en forme par injection représente un composant crucial dans les processus de fabrication modernes, servant de base à la production de pièces en plastique de haute qualité avec précision et cohérence. Ce matériel sophistiqué se compose de deux composants principaux : le moule d'injection et le système d'outillage qui le soutient. Le moule lui-même est conçu avec précision pour créer la forme souhaitée de la pièce, tandis que le système d'outillage gère des fonctions critiques telles que l'alignement, le refroidissement et l'éjection. Les équipements avancés de mise en forme par injection intègrent des caractéristiques innovantes comme des canaux de refroidissement conforme, qui optimisent le contrôle de la température tout au long du cycle de production, garantissant une qualité constante des pièces et des temps de cycle réduits. Le système d'outillage inclut également des mécanismes de ventilation sophistiqués pour éviter les piégeages d'air et assurer un remplissage complet de la cavité. Les outils modernes de mise en forme par injection présentent souvent des conceptions modulaires, permettant des changements rapides et une maintenance efficace. Ces systèmes peuvent accueillir divers matériaux, des thermoplastiques standards aux polymères de grade ingénierie, les rendant polyvalents pour des applications variées dans les industries automobile, médicale, des biens de consommation et de l'électronique. La conception d'ingénierie précise de l'outillage permet la production de géométries complexes avec des tolérances serrées, tandis que sa construction robuste assure une longévité et une fiabilité dans des environnements de production à fort volume.