moulage par injection de plastique sur mesure

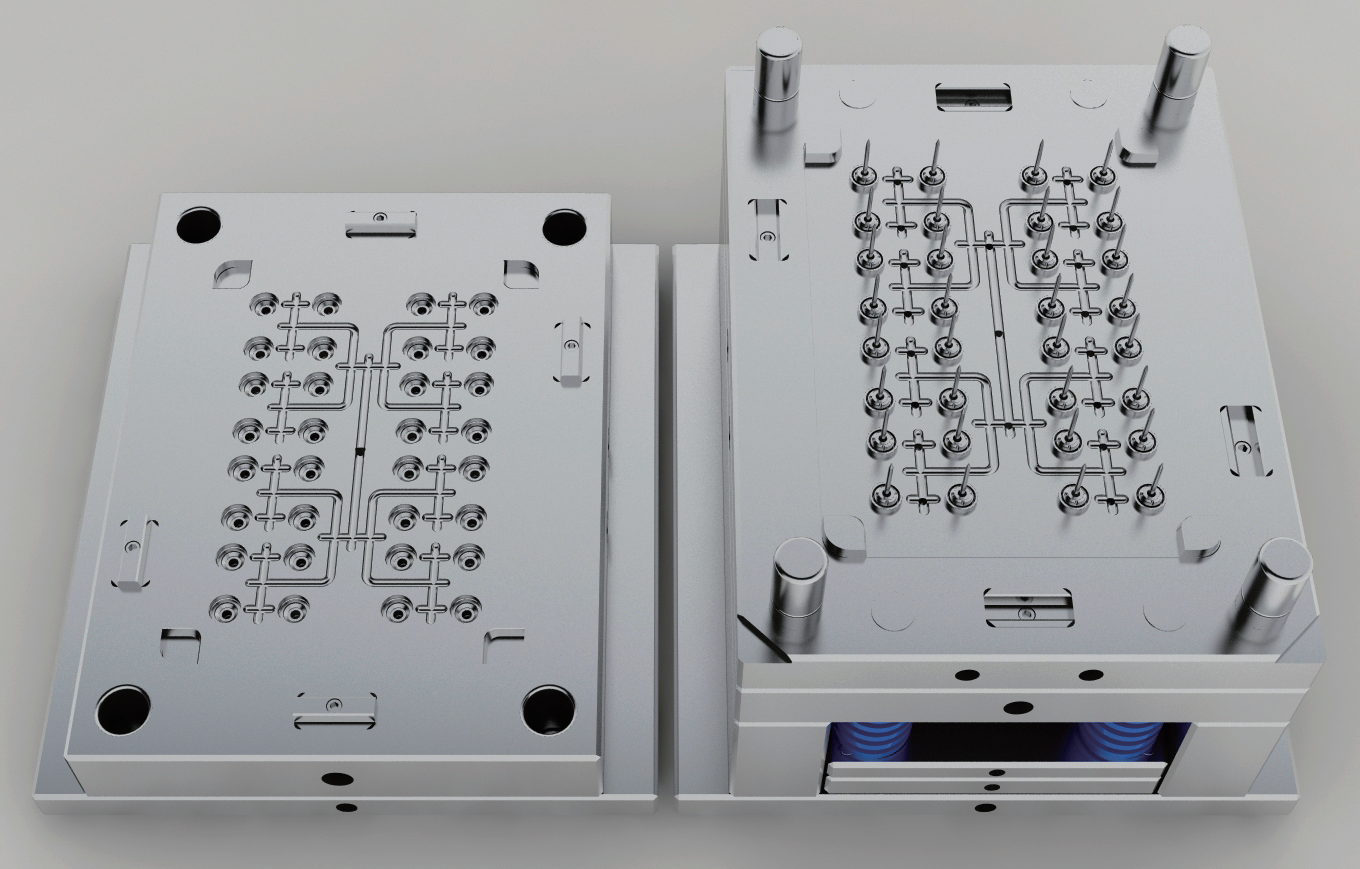

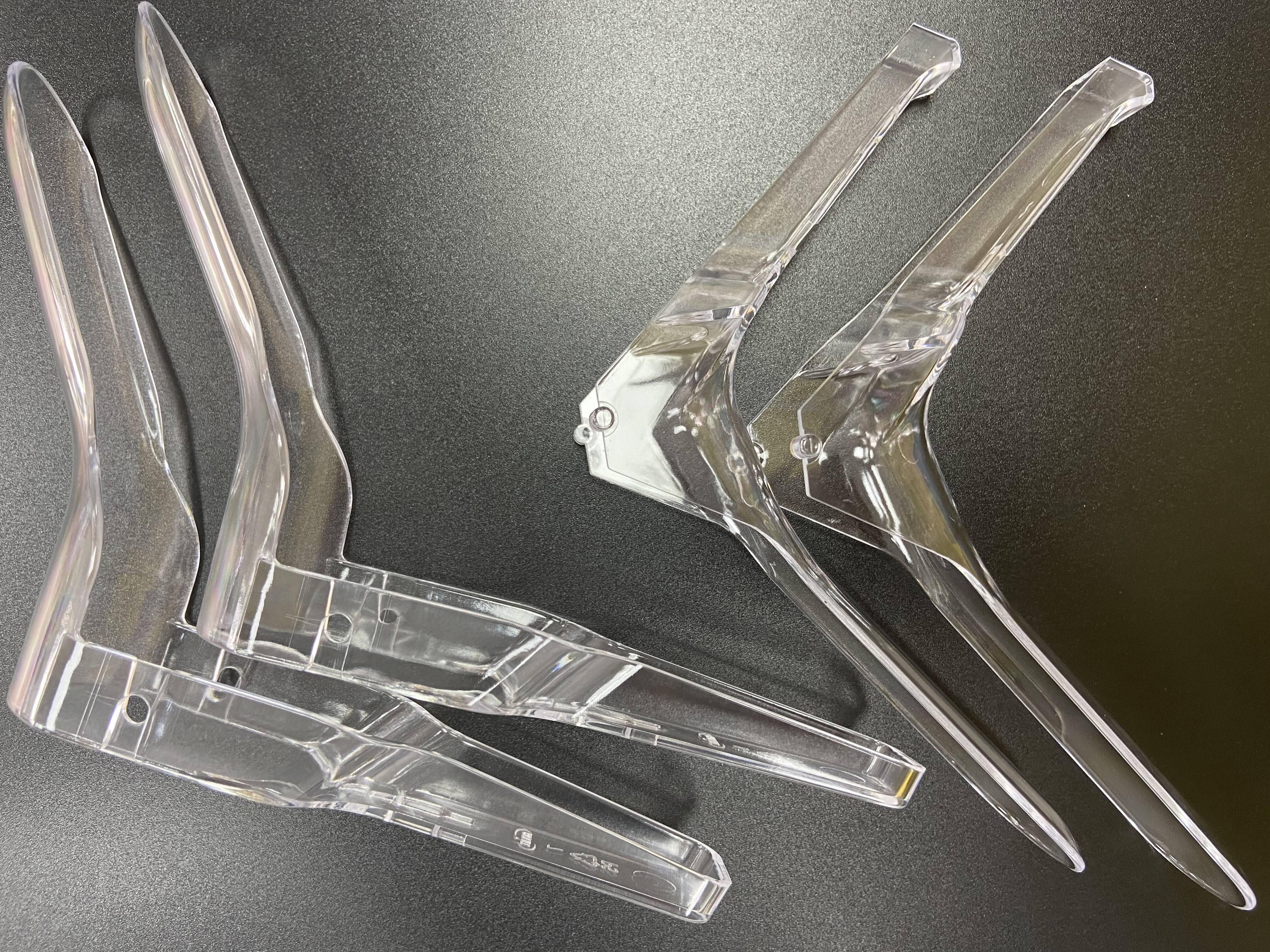

L'injection de plastique sur mesure représente un processus de fabrication sophistiqué qui transforme la résine plastique en composants ingénieux précis grâce à un système d'injection hautement contrôlé. Cette technologie polyvalente permet la production de pièces en plastique complexes avec une précision et une cohérence exceptionnelles. Le processus commence par le fonçage de granulés de plastique, qui sont ensuite injectés dans des moules soigneusement conçus sous haute pression. Le plastique fondu remplit chaque cavité et détail du moule, créant des répliques exactes du composant souhaité. Ce qui distingue l'injection sur mesure est sa capacité à répondre à des exigences spécifiques, allant de la sélection des matériaux aux modifications de conception. La technologie intègre des fonctionnalités avancées telles que des systèmes de contrôle de température, des unités d'injection hydrauliques ou électriques précises, et des mécanismes de refroidissement sophistiqués. Ces éléments travaillent en harmonie pour garantir une qualité et une cohérence optimales des produits. Les applications couvrent de nombreux secteurs, y compris l'automobile, les dispositifs médicaux, les appareils électroniques grand public et les produits ménagers. Les systèmes modernes d'injection intègrent souvent des capacités de fabrication intelligente, permettant une surveillance et un ajustement en temps réel des paramètres de production. Cette technologie s'avère particulièrement précieuse pour les projets nécessitant une production en grande série tout en maintenant des normes de qualité strictes et des géométries complexes.