moulage par injection plastique personnalisée

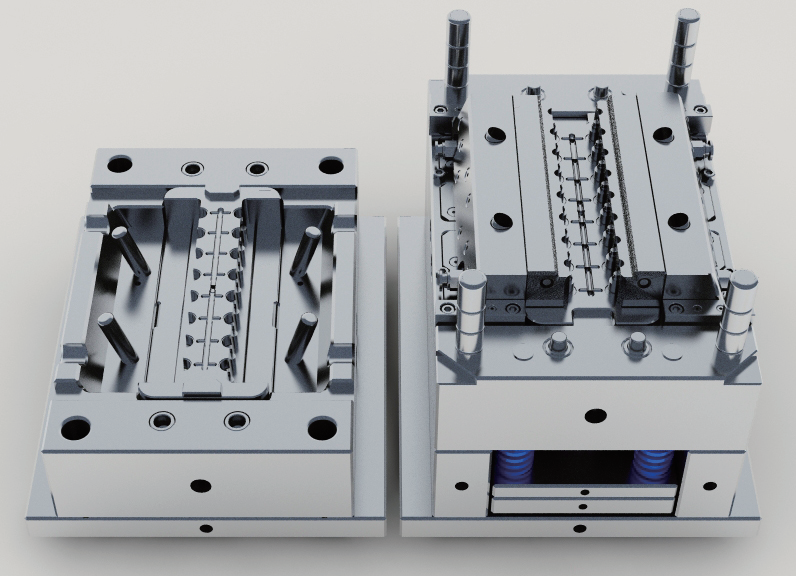

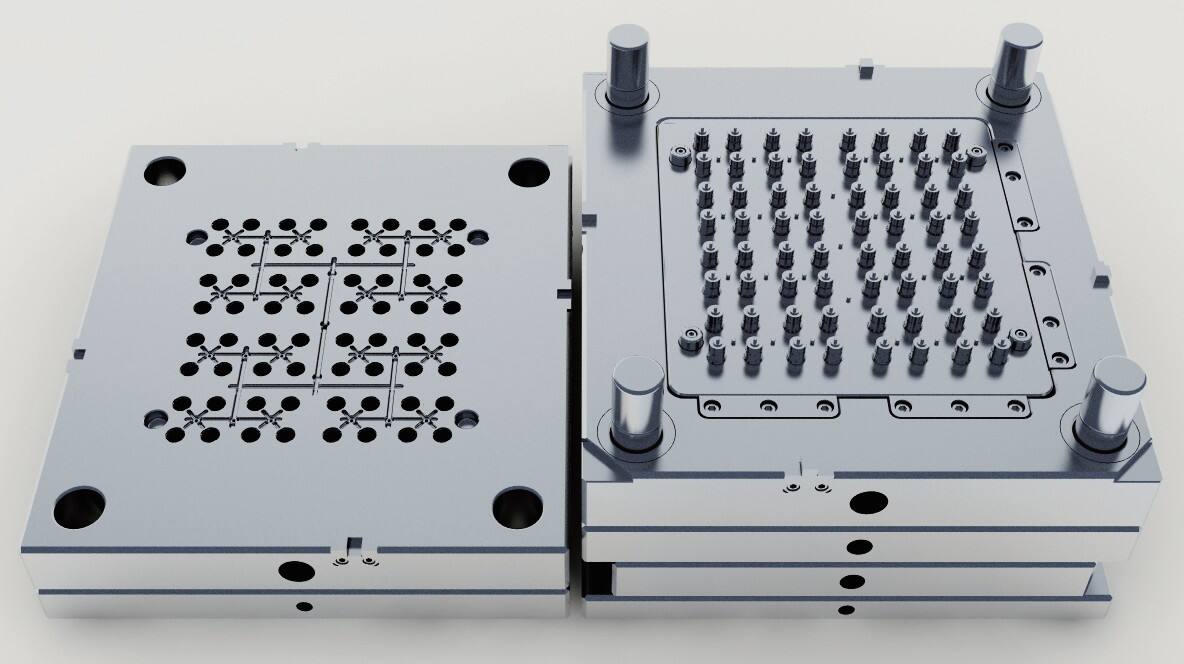

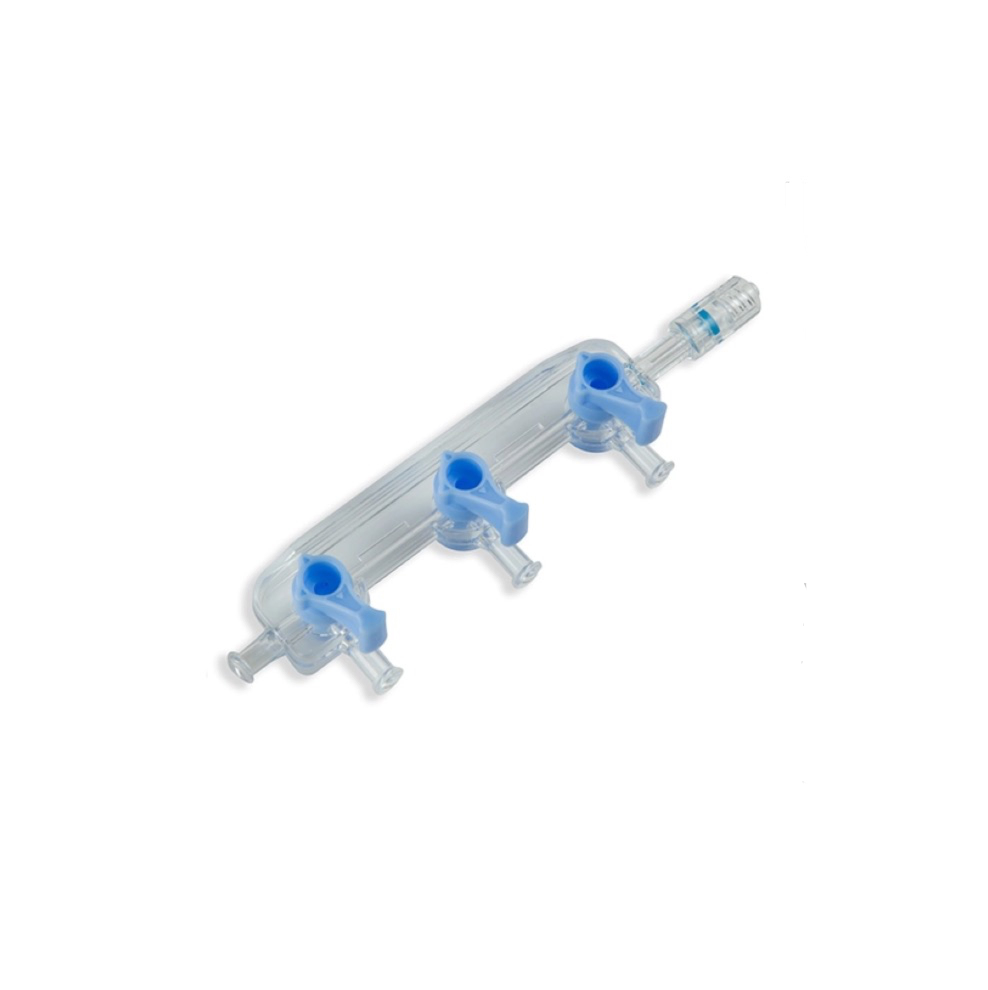

L'injection de plastique sur mesure représente un procédé de fabrication sophistiqué qui transforme des matériaux thermoplastiques en composants ingénieux grâce à l'application soigneuse de chaleur, de pression et d'outillages spécialisés. Cette technologie versatile permet la production de pièces plastiques complexes avec une cohérence et une qualité exceptionnelles. Le processus commence par la conception et la création d'un moule sur mesure, précisément conçu pour répondre aux exigences spécifiques du produit. Le matériau brut en plastique, généralement sous forme de granulés, est chauffé jusqu'à atteindre un état fondu, puis injecté sous haute pression dans la cavité du moule conçu sur mesure. Le matériau refroidit rapidement et se solidifie, prenant la forme exacte du moule. Cette technologie permet la création de pièces avec des géométries complexes, des épaisseurs de paroi variables et des caractéristiques complexes qui seraient difficiles ou impossibles à réaliser par d'autres méthodes de fabrication. Les applications couvrent de nombreux secteurs, y compris l'automobile, les dispositifs médicaux, l'électronique grand public, l'aérospatial et les biens ménagers. Les installations modernes d'injection sur mesure utilisent des systèmes avancés contrôlés par ordinateur pour maintenir un contrôle précis des paramètres de température, de pression et de timing, garantissant une qualité constante sur des séries de production de toute taille. Cette méthode de fabrication est particulièrement précieuse pour les projets nécessitant une production en grande série tout en maintenant des normes de qualité strictes et une précision dimensionnelle.