kunststoffspritzgießerei

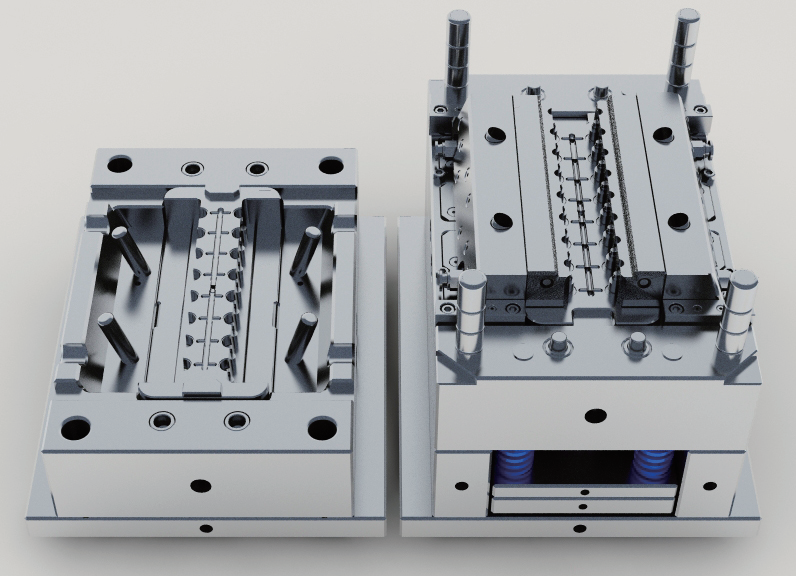

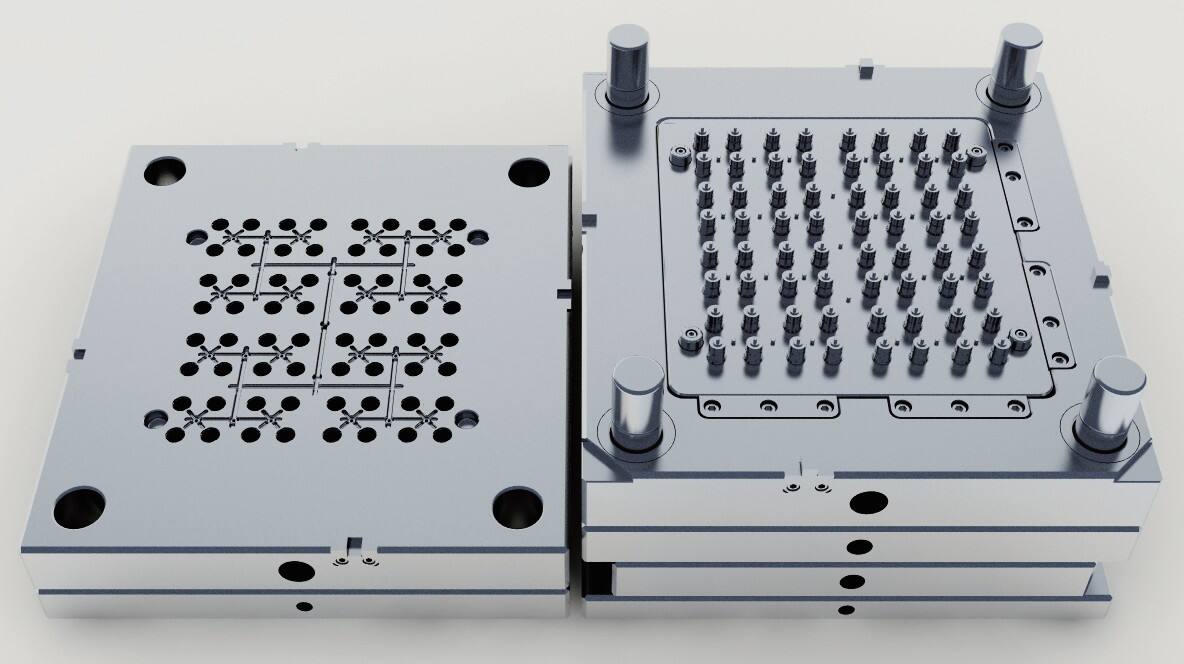

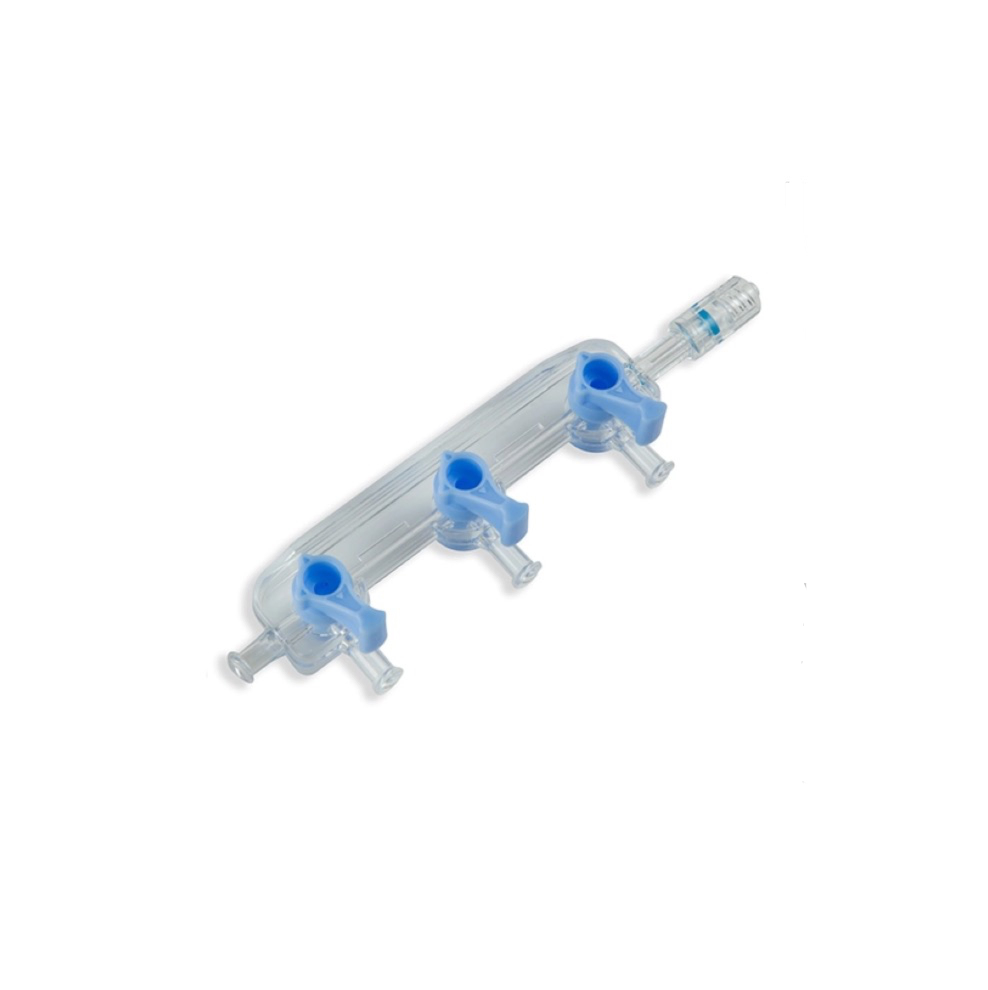

Maßgeschneidertes Spritzgießen von Kunststoffen stellt einen anspruchsvollen Fertigungsprozess dar, der thermoplastische Materialien durch gezielte Anwendung von Wärme, Druck und spezialisierten Werkzeugen in präzise konstruierte Komponenten umwandelt. Diese vielseitige Technologie ermöglicht die Herstellung komplexer Kunststoffteile mit außergewöhnlicher Konsistenz und Qualität. Der Prozess beginnt mit dem Entwurf und der Erstellung eines maßgeschneiderten Formensystems, das genau auf die spezifischen Produktanforderungen abgestimmt ist. Rohkunststoffmaterial, normalerweise in Granulatform, wird erhitzt, bis es einen flüssigen Zustand erreicht, und dann unter hohem Druck in die speziell entworfene Formhöhle gespritzt. Das Material kühlt sich schnell ab und verfestigt sich, wobei es die genaue Form der Form annimmt. Diese Technologie ermöglicht die Herstellung von Teilen mit komplizierten Geometrien, variierenden Wanddicken und komplexen Merkmalen, die schwierig oder unmöglich mit anderen Fertigungsmethoden zu erreichen wären. Die Anwendungen umfassen zahlreiche Branchen, einschließlich Automobilbau, Medizingeräte, Verbraucherelektronik, Luft- und Raumfahrt sowie Haushaltswaren. Moderne Anlagen für maßgeschneidertes Spritzgießen verwenden fortgeschrittene computergesteuerte Systeme, um eine präzise Kontrolle über Temperatur-, Druck- und Zeiteinstellungen sicherzustellen, was eine konsistente Qualität bei Produktionsläufen beliebiger Größe gewährleistet. Diese Fertigungsmethode ist insbesondere für Projekte von großem Wert, die hohe Produktionsmengen erfordern, während strenger Qualitätsstandards und maßstabgerechte Genauigkeit gewahrt bleibt.