oEM Spritzgießerei

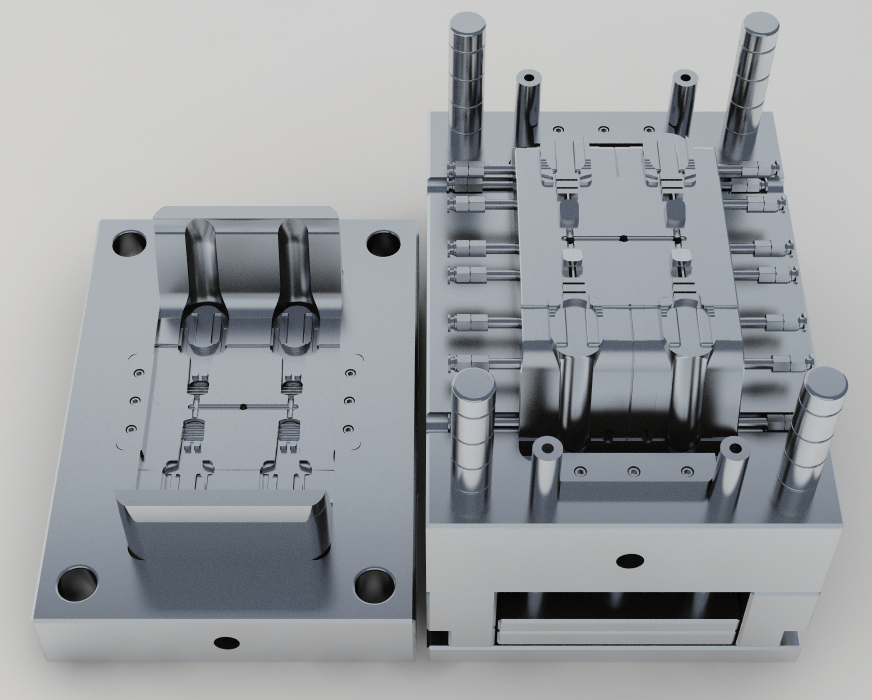

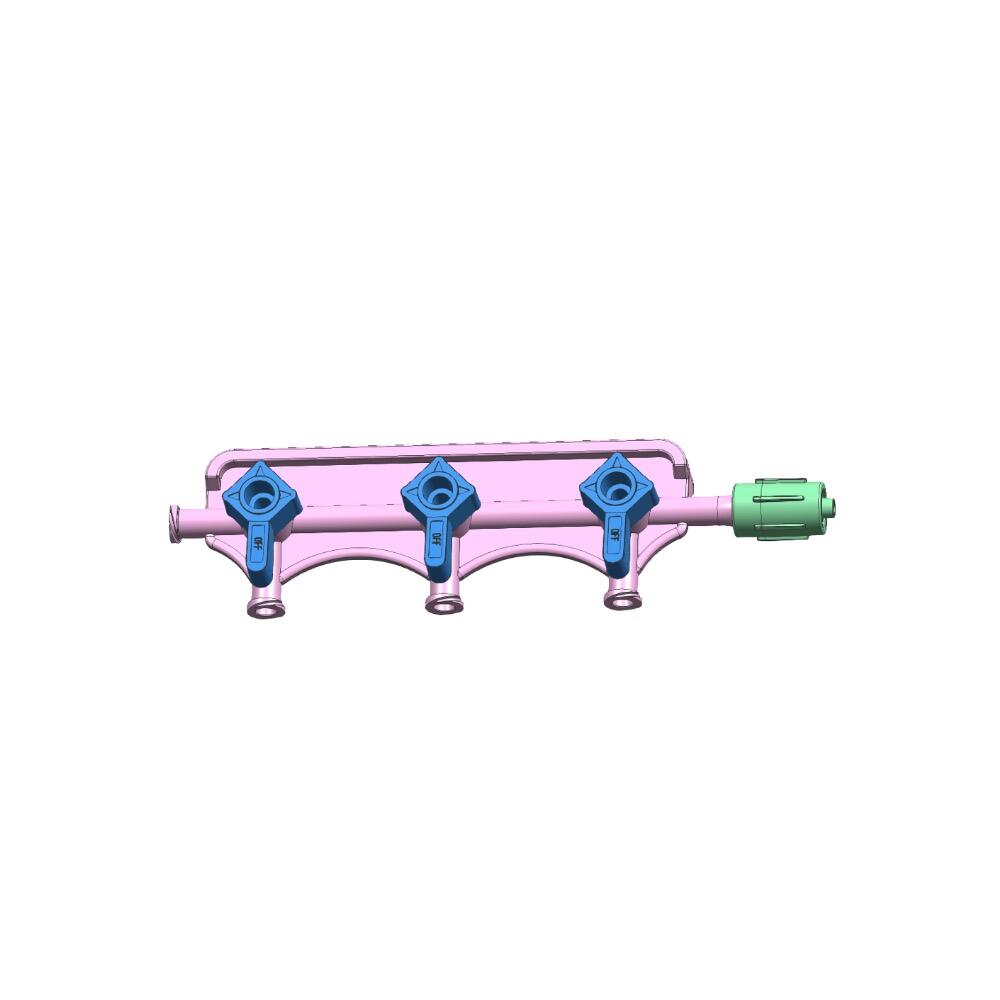

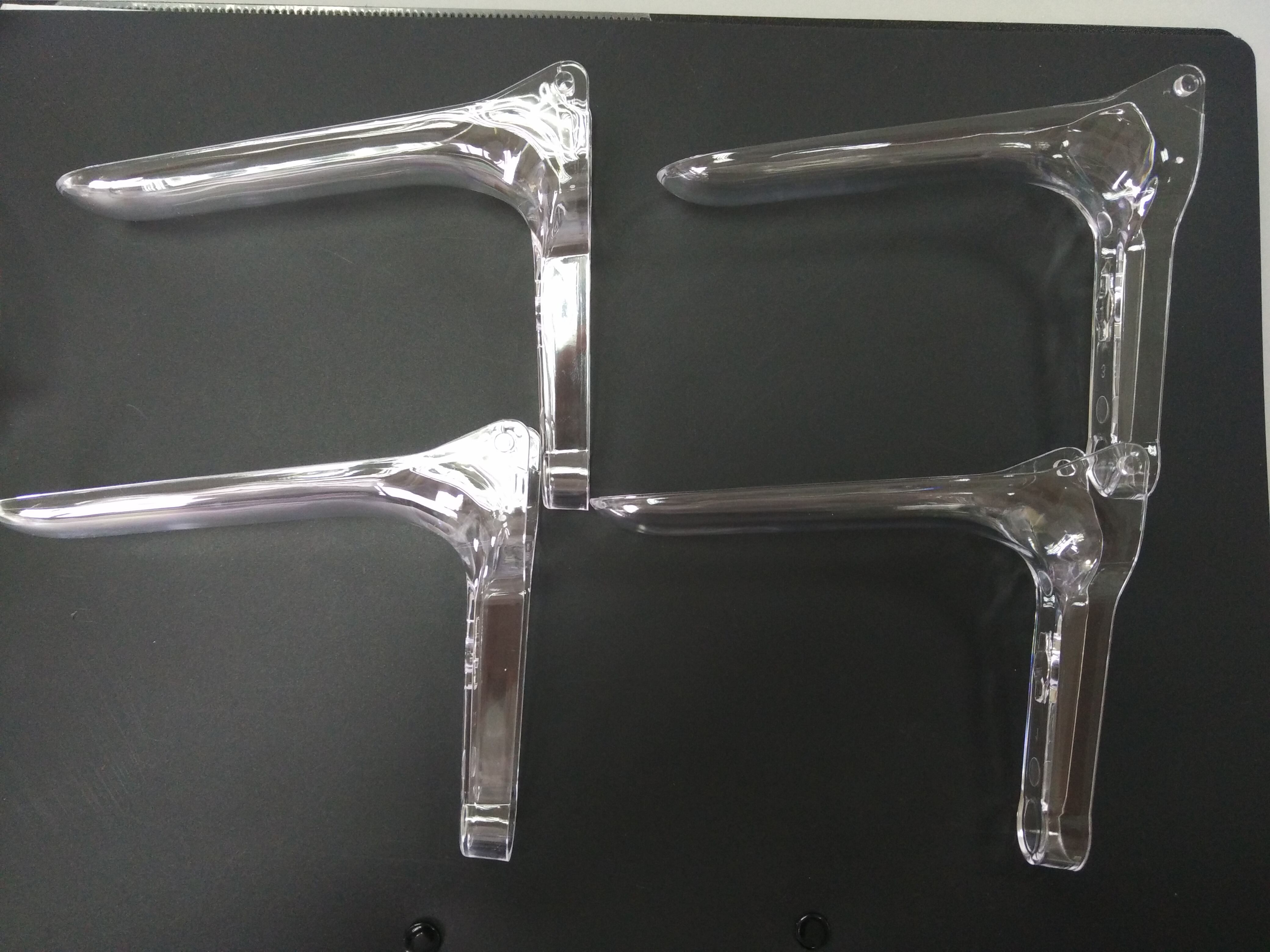

OEM-Injektionsformen stellt einen anspruchsvollen Fertigungsprozess dar, der präzise Ingenieurleistungen mit kosteneffizienten Produktionsmethoden verbindet. Diese fortschrittliche Fertigungstechnik umfasst das Einspritzen von geschmolzenen Materialien, typischerweise Thermoplasten, in speziell entworfene Formen, um Komponenten gemäß den Spezifikationen von Originalausrüsternherstellern (OEM) herzustellen. Der Prozess beginnt mit einer detaillierten Produktdesignphase und der Formherstellung, gefolgt von der Auswahl des Materials und der Optimierung der Injektionsparameter. Moderne OEM-Injektionsformereinrichtungen nutzen computergesteuerte Systeme, um genaue Temperaturen, Drücke und Zeiteinstellungen zu gewährleisten, was eine konsistente Qualität bei großen Produktionsserien sichert. Die Technologie unterstützt eine Vielzahl an Materialien, von Standardkunststoffen bis hin zu ingenieurspezifischen Harzen, wodurch Hersteller unterschiedliche Produktanforderungen erfüllen können. Diese Vielseitigkeit macht sie ideal für die Produktion komplexer Geometrien, feiner Details und Komponenten mit engen Toleranzen. Der Prozess ist insbesondere in Branchen wie Automobilbau, Verbrauchselektronik, Medizingeräte und Haushaltsgeräte von großem Wert, wo die hochvolumige Produktion präziser Komponenten essenziell ist. Fortgeschrittene Qualitätskontrollmaßnahmen, einschließlich Echtzeitüberwachung und automatisierter Inspektionsysteme, stellen sicher, dass jede Einzelteil genau den Spezifikationen entspricht und während der gesamten Produktionsserie Konsistenz aufrechterhält.