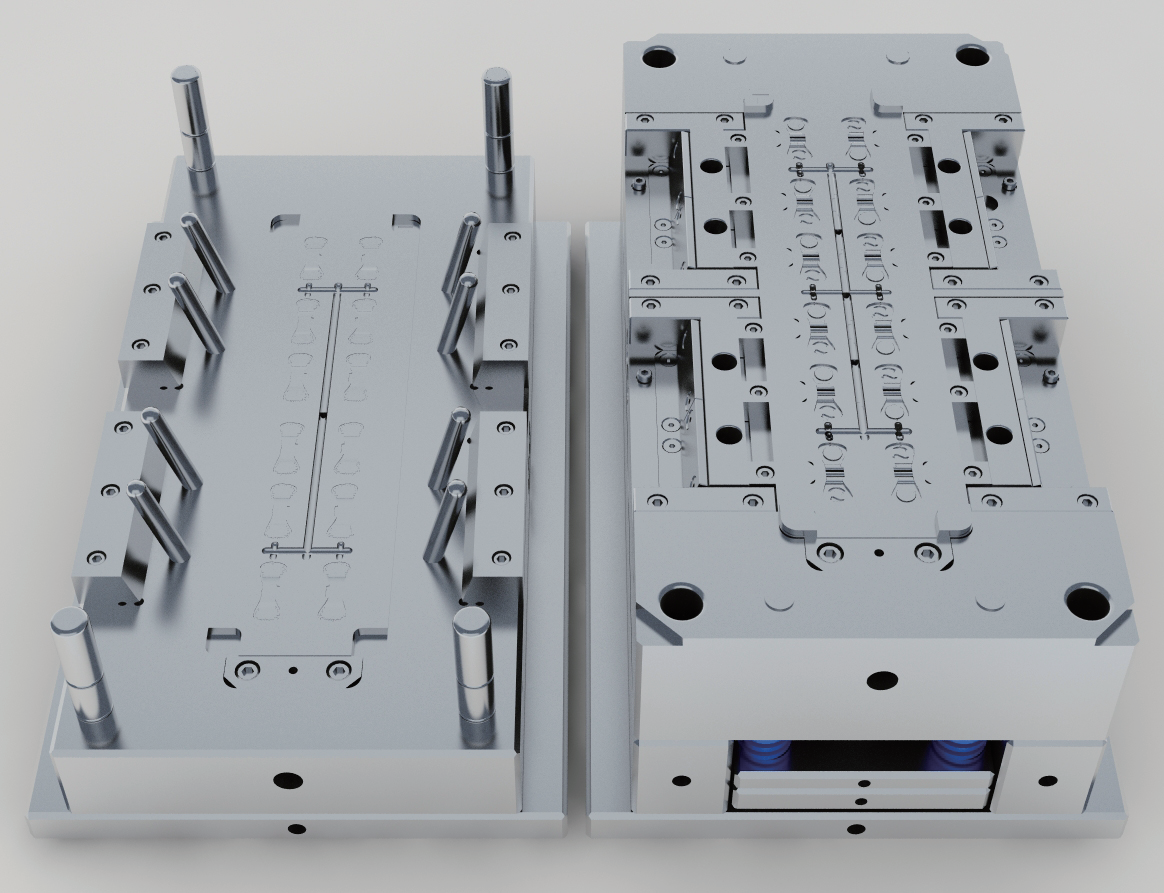

kısa şut enjeksiyon molalama

Kısa şut enjeksiyon molalama, enjeksiyon molalama sürecinde kalıbın dolgusunu bilinçli olarak eksik bırakarak gerçekleştirilen sofistike bir üretim tekniğidir. Bu yöntem, belirli doldurulmamış alanlarla kısmen doldurulmuş parçalar oluşturur ve bu da çeşitli kalite kontrolü ve üretim amaçlarını hizmete sunar. Süreç, genellikle toplam kalıp hacminin %70 ile %95'i arasında kalıba enjekte edilen erimiş plastik miktarını kesinlikle kontrol etmekle ilgilidir. Bu teknik, molalama sorunlarını gidermek, ak desenlerini analiz etmek ve süreç parametrelerini optimize etmek için özellikle değerlidir. Teknoloji, tutarlı ve tekrarlanabilir kısa şutları sağlamak için gelişmiş algılama sistemleri ve kesin kontrol mekanizmaları içerir. Kalite testi, süreç doğrulaması ve ürün geliştirmesi gibi çeşitli endüstrilerde kapsamlı uygulamalar bulur, otomotiv, tıbbi cihazlar ve tüketicinin elektronik ürünlerinde kullanılır. Bu yöntem, mühendislerin plastikin kalıptaki akışını görselleştirmesine, potansiyel eksiklikleri tespit etmesine ve kapı konumlarını ve işleme koşullarını optimize etmesine olanak tanır. Ayrıca, kısa şut enjeksiyon molalama, simülasyon sonuçlarını doğrulamak ve malzeme akışı çalışmalarını yapmak için modern plastik üretimi içinde çok değerli bir tekniktir.