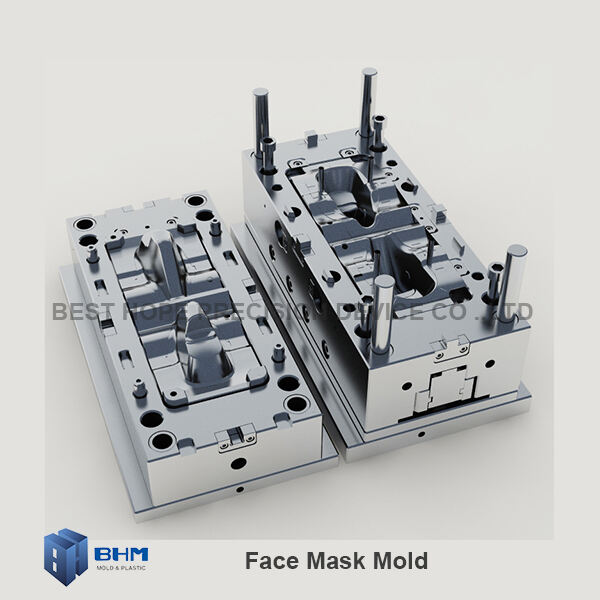

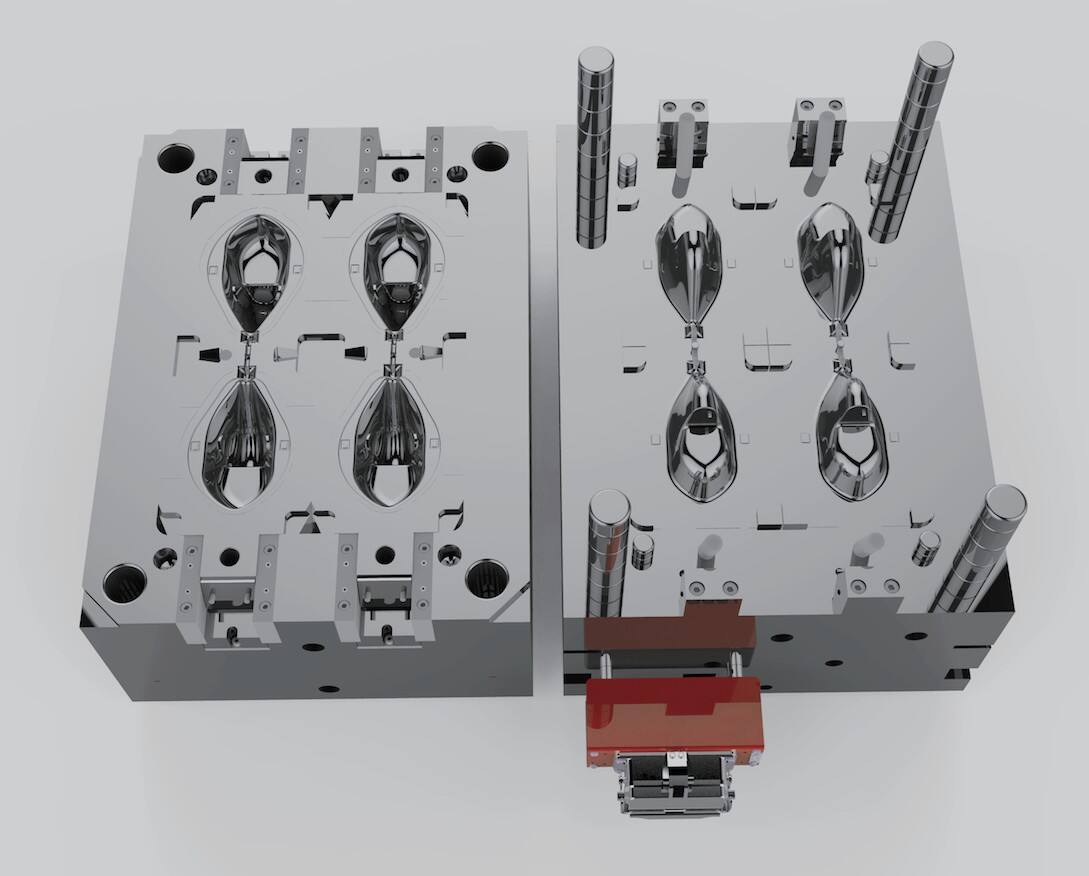

kalıp montajı

Insert kalıplama, plastik enjeksiyon kalıplamayı ön üretilmiş bileşenlerle birleştiren gelişmiş bir üretim sürecidir. Bu süreç, karmaşık parçalar oluşturarak fonksiyonellik ve dayanımı artırır. Bu yenilikçi teknik, kalıplama sırasında metal eklemeleri, elektronik parçaları veya diğer malzemeleri plastik parçalara doğrudan entegre etmeyi sağlar. Süreç, erimiş plastik malzeme enjekte edilmeden önce kalıp boşluğuna eklemeleri kesinlikle yerleştirmekle başlar. Plastik bu bileşenlerin çevresinde katılaşır ve güçlü mekanik bir bağ oluşturur. Bu teknoloji, yüksek güç bağlantısı, elektrik iletkenliği veya termal yönetimi gerektiren endüstrilerde özellikle değerlidir. Süreç, geleneksel kalıplama sonrası montaj yöntemlerine kıyasla bileşen entegrasyonunda üstünlük sağlayarak daha iyi yapısal bütünlük ve azaltılmış üretim adımları sağlar. Insert kalıplama, otomotiv parçaları, elektronik kılıfları, tıbbi cihazlar ve tüketici ürünleri gibi alanlarda yaygın uygulamalara sahiptir. Burada metalin gücü ile plastiklerin esnekliği etkili bir şekilde birleştirilmiştir. Teknoloji, üreticilere kesin toleranslarla karmaşık parçalar üretmelerini ve büyük üretim serilerinde sürekli kalite korumalarını sağlar.