abs enjeksiyon kalıplaması

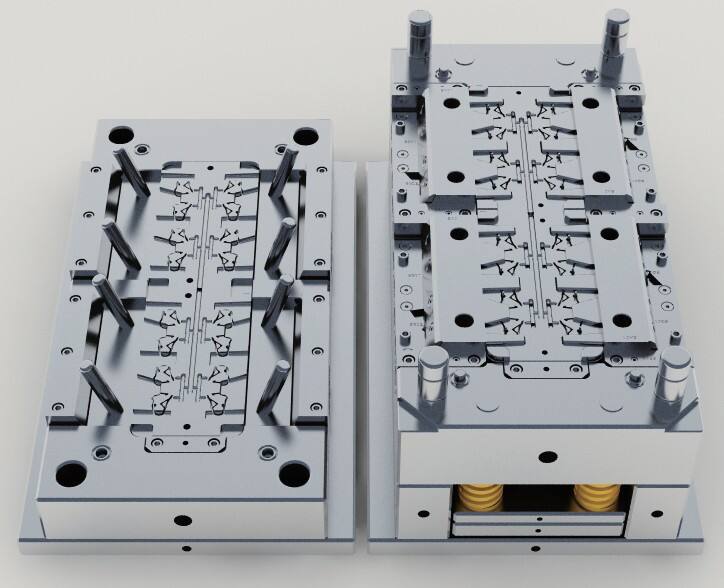

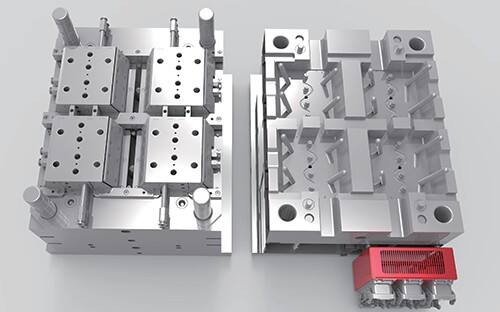

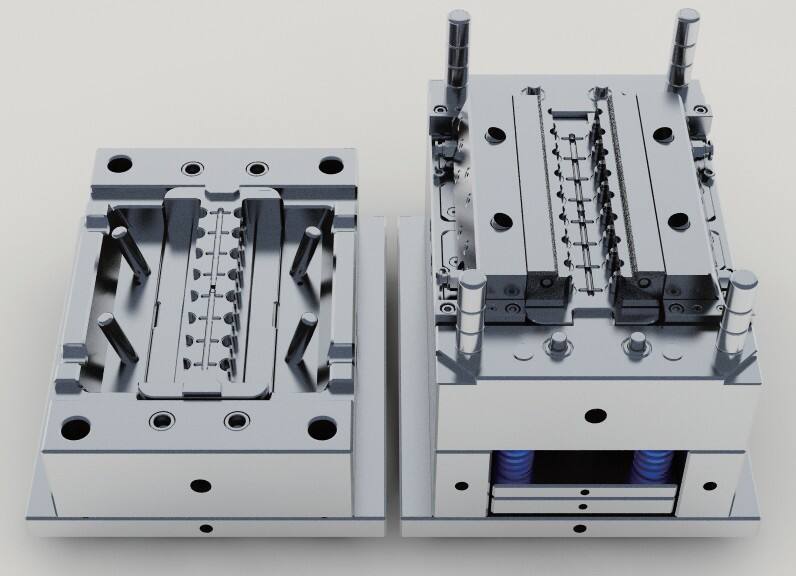

ABS enjeksiyon molalama, ABS plastikinin esnekliğini duyarlı molalama teknikleriyle birleştiren sofistike bir üretim sürecidir. Bu süreç, ABS (Akrilonitril Butadiyen Stiren) çöpüklerini erime noktasına kadar ısıtmak ve erimiş malzemeyi dikkatlice tasarlanmış kalıplara yüksek basınç altında enjekte etmektir. Teknoloji, karmaşık geometrik şekillerin iyi yüzey bitimi ve boyutsal doğrulukla üretilmesini sağlar. Süreç, özellikle büyük üretim serilerinde tutarlı kalite sağlama yeteneği ve son ürünlerde iyi mekanik özellikler sunma konusunda dikkat çekicidir. ABS enjeksiyon molalama, yüksek etki dayanımı, iyi yapısal kararlılık ve çekici yüzey estetiği ile parçalar üretme kapasitesiyle öne çıkmaktadır. Teknoloji, optimal malzeme akışını ve soğutmayı sağlamak için ileri düzeyde sıcaklık kontrol sistemleri ve kesin enjeksiyon basıncı yönetimi içerir, bu da ürünlerde minimum burkulma veya küçülme ortaya çıkmasına neden olmaktadır. Bu üretim yöntemi, dayanıklılık ve estetik çekicilik önemli gereksinimler olan otomotiv bileşenleri, tüketicisi elektronik sargıları, tıp cihazı kılıfları ve çeşitli endüstriyel uygulamalarda yaygın olarak kullanılmaktadır.