автомобильные части для пластиковой инжекционной формовки

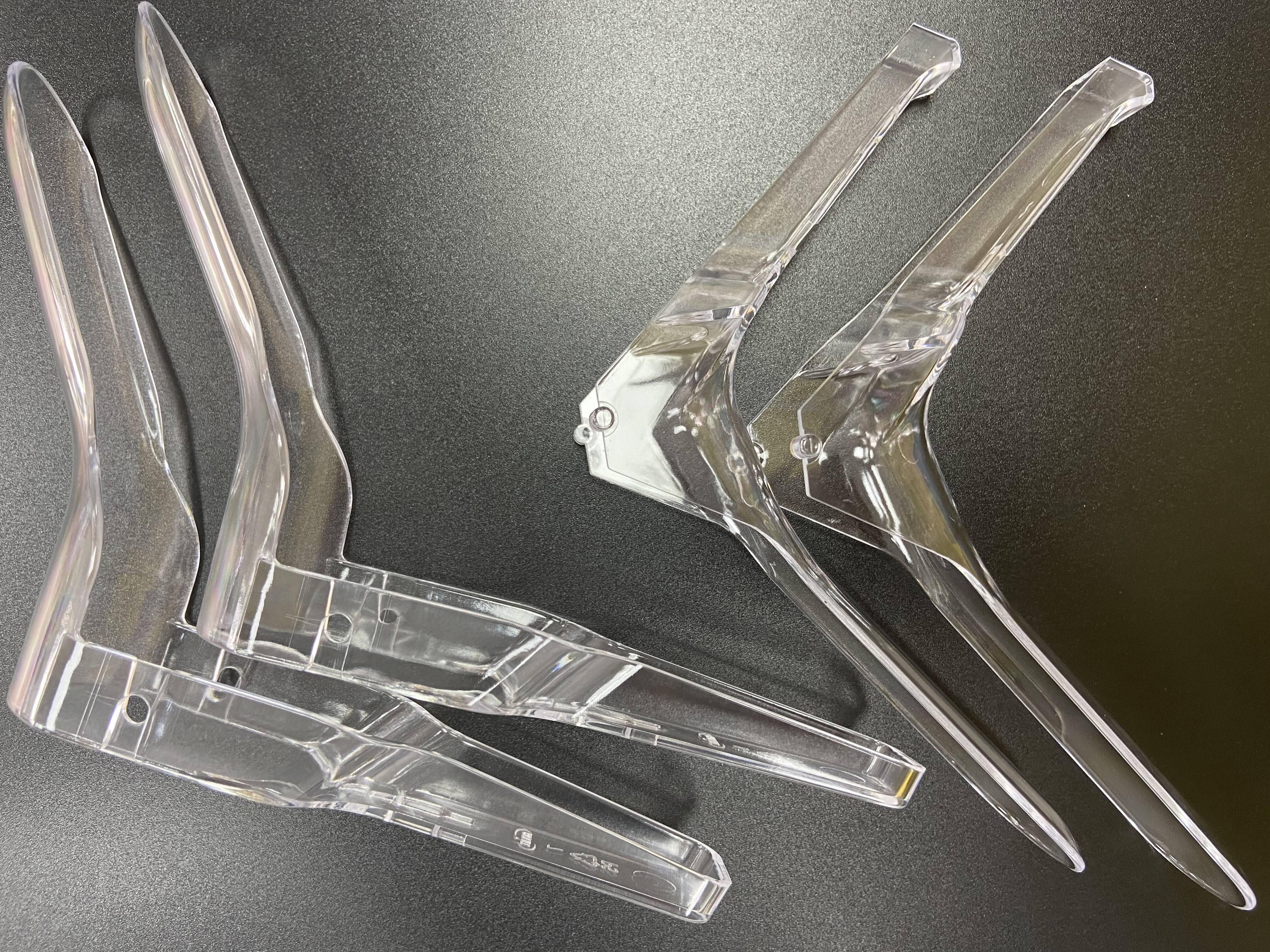

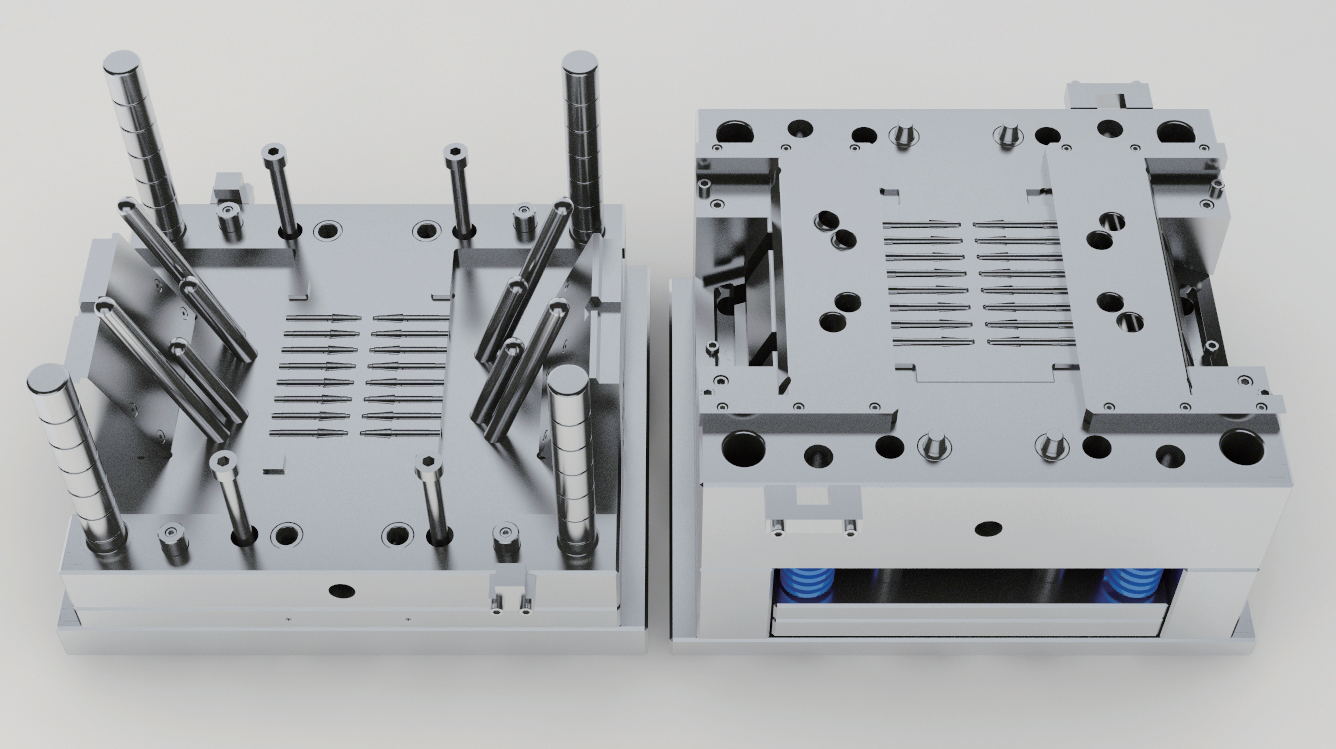

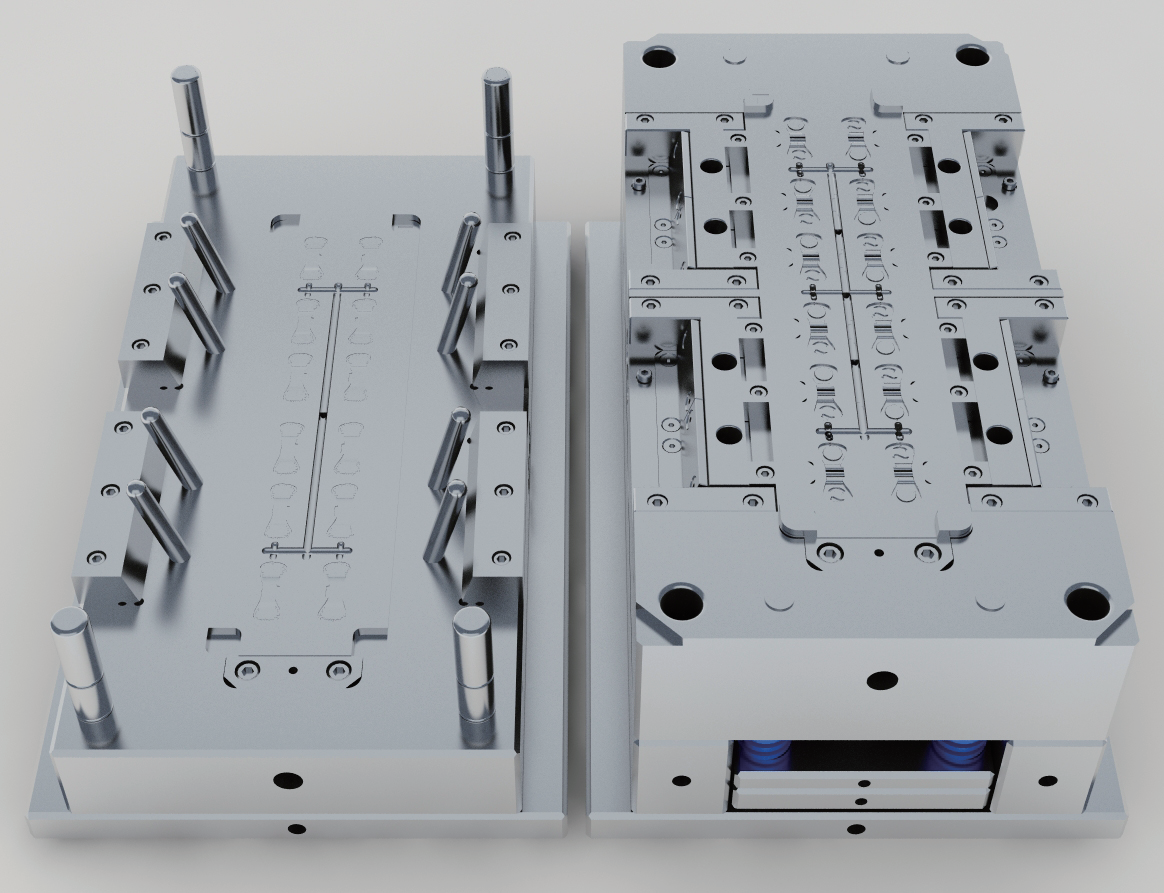

Пластмассовые детали для автомобилей, изготовленные методом литья под давлением, представляют собой основу современного производства автомобилей, сочетая в себе прочность, точность и экономичность. Этот производственный процесс включает в себя введение расплавленного пластического материала в тщательно разработанные формы под высоким давлением, создавая сложные автомобильные компоненты с исключительной точностью. Эти детали выполняют различные важные функции в автомобилях, от внутренних элементов, таких как панели приборов и ручки дверей, до внешних элементов, таких как бамперы и радиаторные решетки. Технология использует передовые термопластические материалы, соответствующие строгим стандартам автомобильной промышленности в области безопасности, прочности и производительности. Процесс позволяет производить детали со сложными геометрическими формами и постоянным качеством, сохраняя строгие допуски. Современные системы литья под давлением используют параметры, контролируемые компьютером, для обеспечения точного потока материала, контроля температуры и скорости охлаждения, что обеспечивает превосходное качество и надежность деталей. Эти автомобильные детали спроектированы так, чтобы выдерживать разнообразные климатические условия, сопротивляться воздействию химических веществ и сохранять структурную целостность на протяжении всего жизненного цикла автомобиля. Многогранность этого метода производства позволяет изготавливать как маленькие, детализированные компоненты, так и крупные конструктивные части, что делает его незаменимым в современном автомобилестроении.