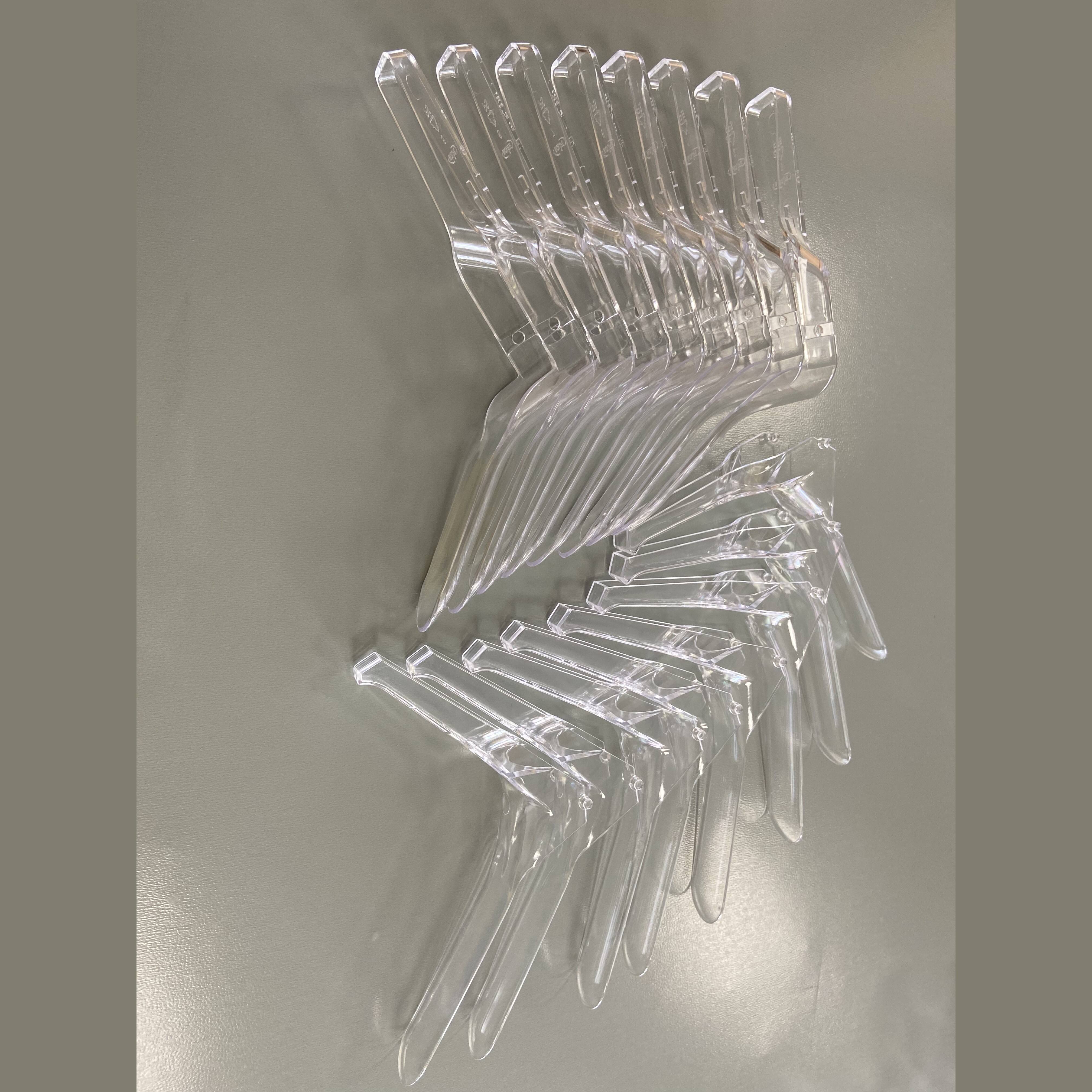

kunststoff-Injektionsformerei

Die Spritzgießerei ist ein revolutionärer Fertigungsprozess, der rohe Kunststoffmaterialien durch eine komplexe Kombination aus Wärme, Druck und Präzisionsingenieurwesen in genau konstruierte Produkte verwandelt. Diese vielseitige Technologie umfasst das Schmelzen von Kunststoffgranulat und das Einspritzen des flüssigen Materials unter hohem Druck in speziell entworfene Formen. Der Prozess beginnt mit der sorgfältigen Auswahl von Thermoplasten, die in einem spezialisierten Laufrohr auf ihre optimale Schmelztemperatur erhitzt werden. Das flüssige Kunststoff wird dann gewaltsam in eine präzise gestaltete Formhöhle eingeführt, wo es abkühlt und zu der gewünschten Form erstarrt. Die bemerkenswerte Präzision der Technologie ermöglicht es, komplexe Geometrien, detaillierte Strukturen und konsistente Produktqualität bei großen Produktionsserien herzustellen. Moderne Spritzgießmaschinen verfügen über fortschrittliche Steuersysteme, die kritische Parameter wie Temperatur, Druck und Kühlzeit überwachen und anpassen, um optimale Ergebnisse zu gewährleisten. Diese Fertigungsmethode dient verschiedenen Industrien, einschließlich Automobilbau, Verbrauchselektronik, Medizingeräte und Haushaltsprodukte. Die Fähigkeit der Technologie, Bauteile von mikroskopisch kleinen Komponenten bis hin zu großen industriellen Teilen herzustellen, macht sie zu einem unverzichtbaren Bestandteil der modernen Fertigung.