formteilhersteller

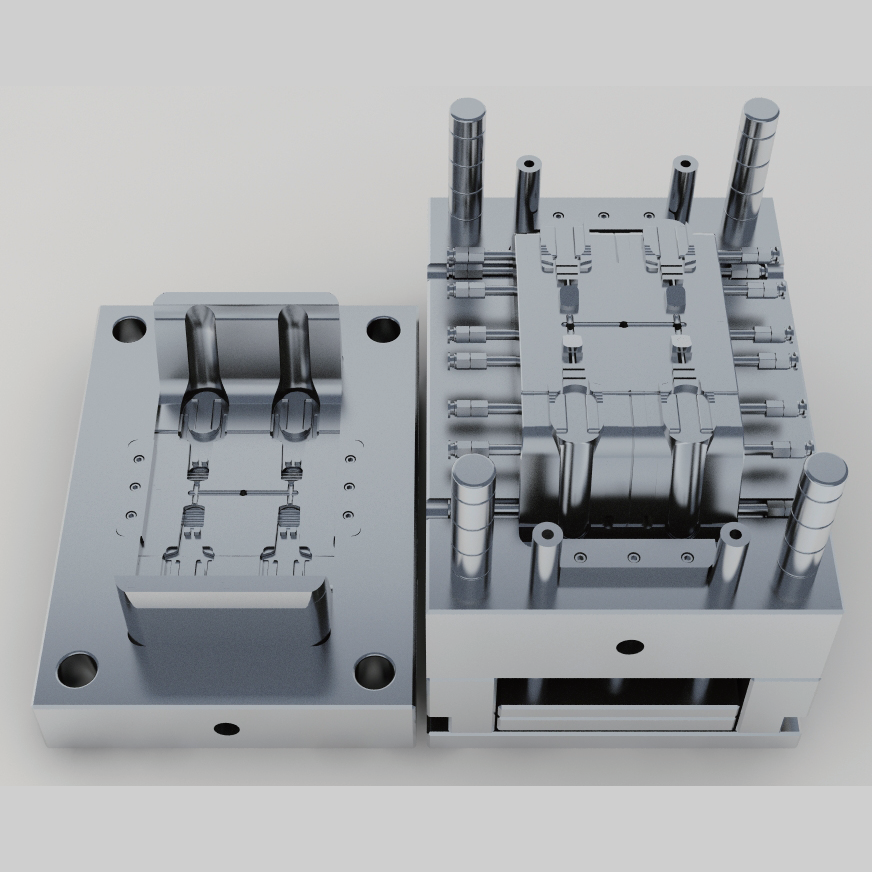

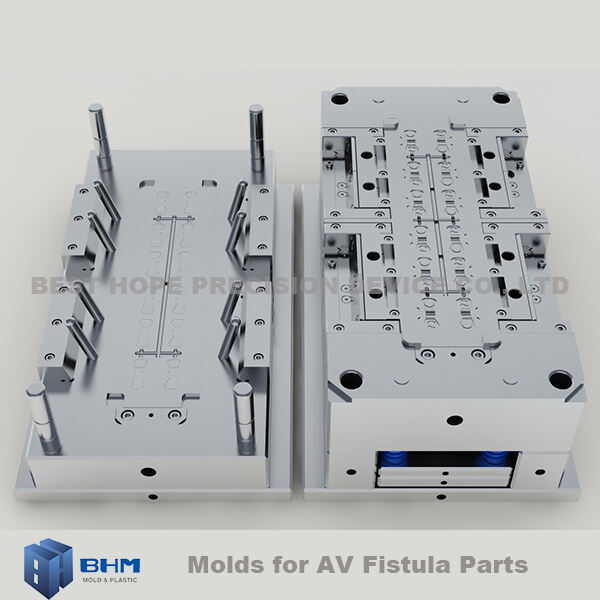

Ein Formteilhersteller ist eine fortschrittliche Fertigungsausrüstung, die zur Erstellung präziser und maßgeschneiderter Formen für verschiedene industrielle Anwendungen entwickelt wurde. Diese hochentwickelte Maschine verbindet neueste Technologie mit präzisionstechnischem Engineering, um hochwertige Formen effizient und genau herzustellen. Das System integriert computer-numerisch-geführte (CNC) Fähigkeiten, wodurch automatisierte Vorgänge und präzise Abmessungssteuerung ermöglicht werden. Es verfügt über Mehrachsantriebssysteme, die es ermöglichen, komplexe geometrische Formen mit außergewöhnlicher Genauigkeit zu erstellen. Die Maschine ist mit fortgeschrittenen Kühlungssystemen ausgestattet, um optimale Betriebstemperaturen während langer Produktionsläufe aufrechtzuerhalten. Moderne Formteilhersteller umfassen integrierte Qualitätskontrollsystme, die den gesamten Fertigungsprozess überwachen, um Konsistenz zu gewährleisten und Verschwendung zu reduzieren. Sie können verschiedene Materialien verarbeiten, einschließlich Metalle, Plastik und Verbundstoffe, was sie vielseitig für unterschiedliche Branchenbedürfnisse macht. Die benutzerfreundliche Schnittstelle der Ausrüstung ermöglicht es Betreibern, Produktionsparameter leicht zu programmieren und zu ändern, während ihre robuste Konstruktion Dauerhaftigkeit und langfristige Zuverlässigkeit sicherstellt. Sicherheitsfunktionen wie Notausstellen und Schutzgehäuse sind standardmäßig vorhanden, um Arbeitsplatzsicherheit zu gewährleisten, während die Produktivität maximiert wird.