einfügeguss

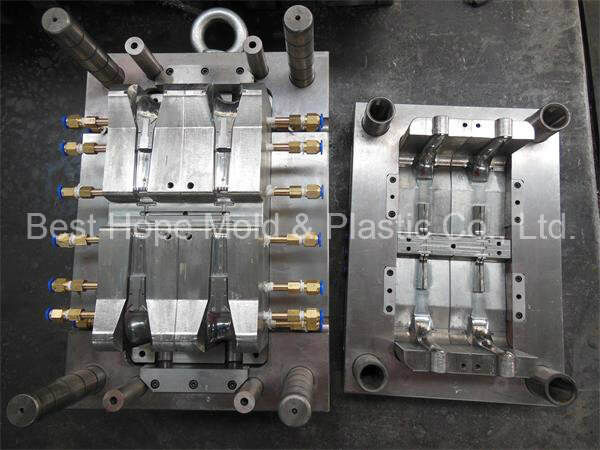

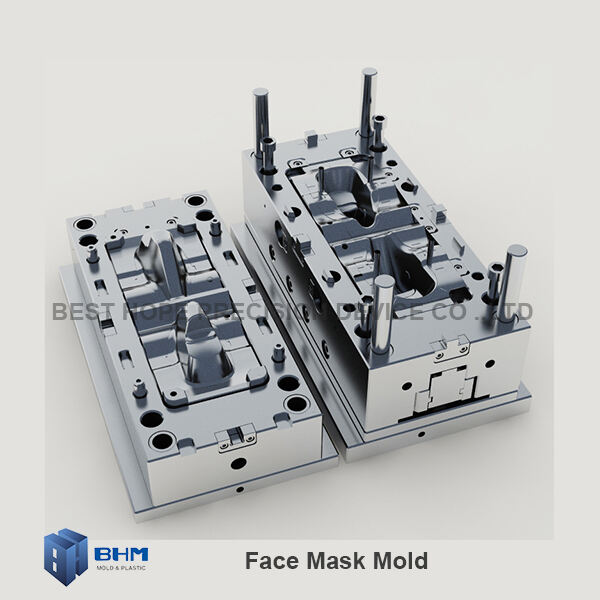

Insert-Molding ist ein fortschrittlicher Fertigungsprozess, der Spritzgießen mit Plastik und das Einbetten vorgefertigter Komponenten verbindet, um komplexe, mehrstufige Teile in einer einzigen Operation herzustellen. Diese hochentwickelte Technik besteht darin, Metall-Inserts oder andere Materialien vor dem Einspritzen von flüssigem Kunststoff in eine Formkammer zu legen. Der Prozess schafft einen starken Bond zwischen dem Insert und der Kunststoffmatrix, was zu einem vereinten Bauteil mit verbesserten strukturellen Eigenschaften führt. Die Technologie findet umfangreiche Anwendungen in verschiedenen Industrien, einschließlich Automobilbau, Elektronik, Medizingeräten und der Herstellung von Konsumgütern. Der Prozess beginnt mit der präzisen Positionierung des Inserts, welcher alles Mögliche sein kann, von Gewindemetallkomponenten bis hin zu elektronischen Teilen, gefolgt von der sorgfältigen Einspritzung von Thermoplastmaterial unter kontrollierten Druck- und Temperaturbedingungen. Was das Insert-Molding von anderen Verfahren abhebt, ist seine Fähigkeit, Teile mit überlegenen mechanischen Eigenschaften herzustellen, verbesserte elektrische Leitfähigkeit bei Bedarf und optimierte thermische Charakteristiken. Der Prozess reduziert erheblich Zusammenbau-Schritte, minimiert potenzielle Versagenspunkte und gewährleistet konsistente Qualität über Produktionsläufe hinweg. Moderne Insert-Molding-Systeme integrieren fortgeschrittene Automatisierung und Qualitätskontrollmaßnahmen, die eine Hochgeschwindigkeitsproduktion ermöglichen, während gleichzeitig präzise Toleranzen und außergewöhnliche Wiederholgenauigkeit der Teile gewahrt bleiben.