3D-gedruckte Spritzgussformen

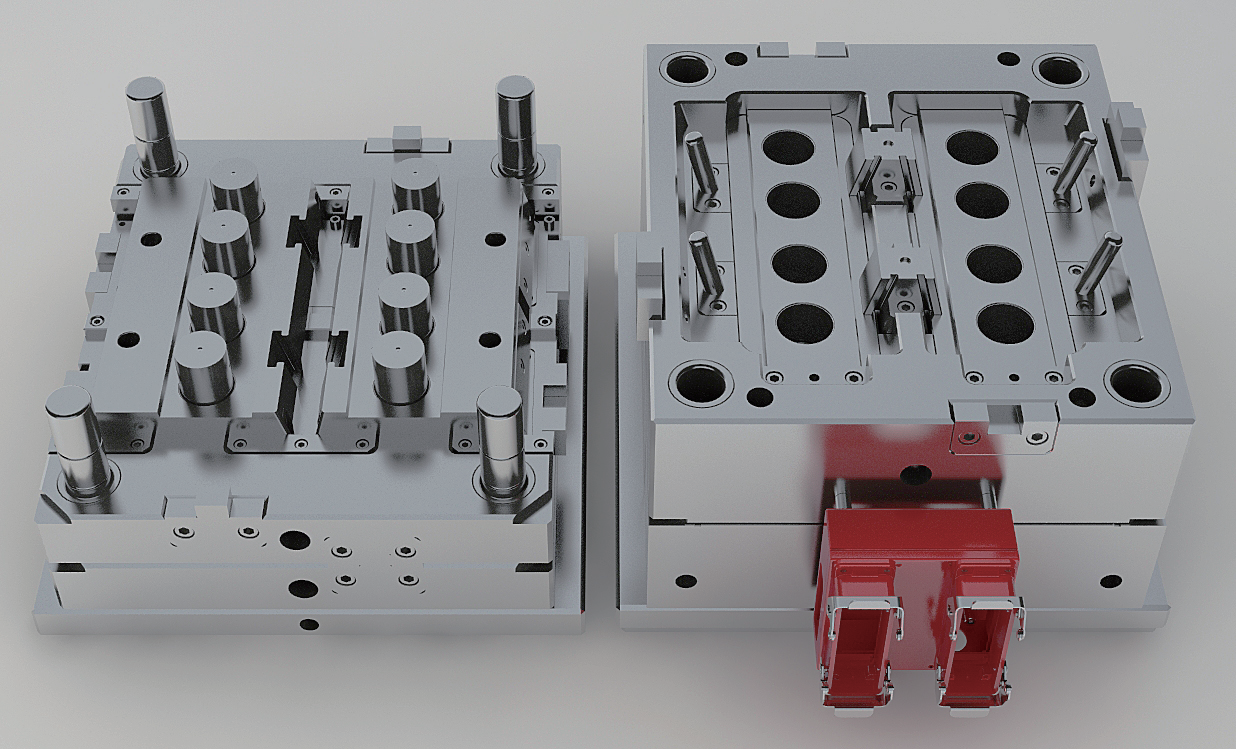

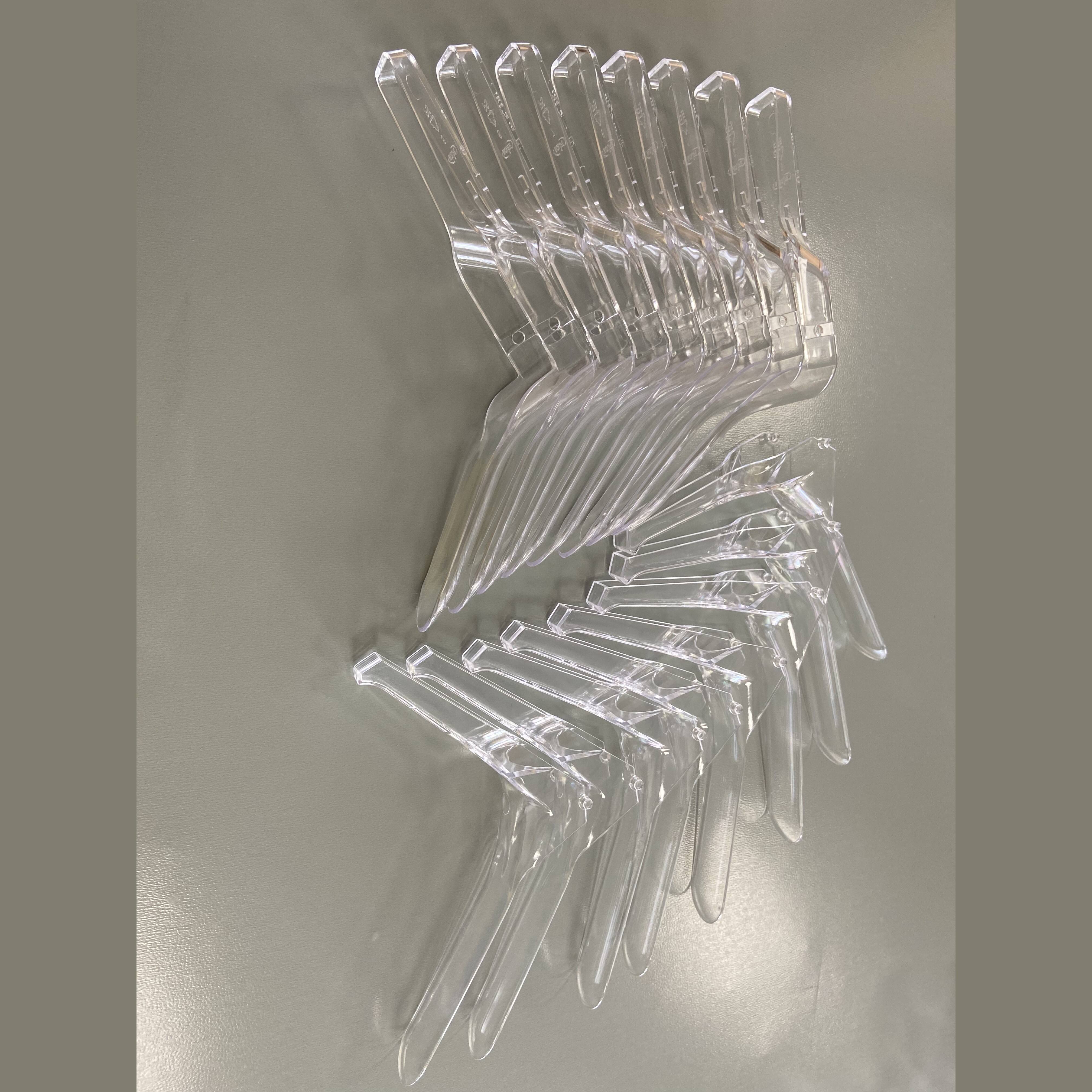

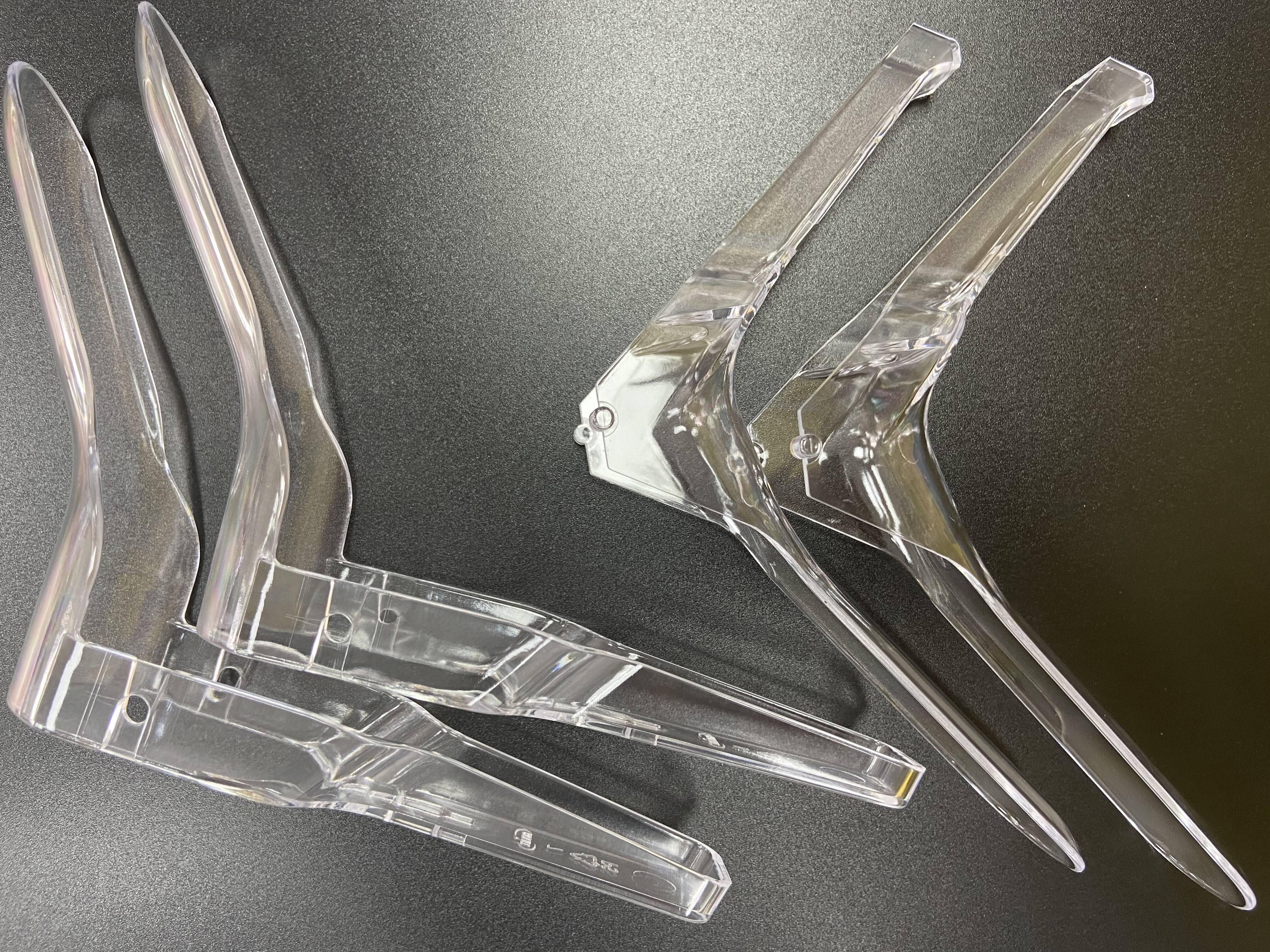

3D-gedruckte Spritzformen stellen einen revolutionären Fortschritt in der Fertigungstechnologie dar, indem sie die Flexibilität des additiven Fertigens mit traditionellen Spritzgussverfahren verbinden. Diese innovativen Werkzeuge werden mit leistungsstarken 3D-Druckmaterialien und fortgeschrittenen Drucktechnologien hergestellt, um Formen zu erstellen, die imstande sind, Kunststoffteile herzustellen. Der Prozess beginnt mit einem detaillierten CAD-Design, das dann durch Schicht-für-Schicht-3D-Drucken in eine physische Form umgesetzt wird. Diese Formen bestehen normalerweise aus zwei oder mehr Teilen, die sich präzise ineinander fügen und Hohlräume bilden, die der gewünschten Endproduktform entsprechen. Die Technologie ermöglicht Rapid Prototyping und Kleinserienfertigung und bietet Herstellern die Möglichkeit, komplexe Geometrien und feine Details herzustellen, die mit traditionellen Gießverfahren schwierig sein könnten. Die Formen können mit integrierten Kühlkanälen, optimierten Einspeisepunkten und angepassten Austrittssystemen entworfen werden, all dies trägt zur Verbesserung der Teilverwertung und der Produktionswirksamkeit bei. Während sie traditionell für Prototypen- und Brückentooling verwendet wurden, haben technologische Fortschritte 3D-gedruckte Spritzformen zunehmend für Serien von niedrig bis mittlerem Umfang geeignet gemacht, insbesondere in Branchen wie Automobilbau, Verbrauchsgüter und Medizingeräte.